A Tech Cast fornece resultados da comparação dos padrões de fundição SLA impressos em 3D com os padrões de fundição tradicionais até a produção final

A Tech Cast LLC é um fornecedor líder de peças com fundição de precisão de alta qualidade. Uma de suas especialidades é a fundição de propulsores de bomba grandes e complexos, pesando até 350 libras e medindo até 30 polegadas de diâmetro.

O desafio

OTIMIZANDO O DESEMPENHO DOS PROPULSORES DA BOMBA

Projetar um impulsor de bomba com bom desempenho é um desafio. Os fluidos que são bombeados geralmente têm vários componentes e as velocidades e volumes de fluxo são altos. As ferramentas de análise atuais fornecerão uma estimativa aproximada do desempenho da bomba, mas o desempenho real só é determinado de forma experimental. Consequentemente, alcançar o desempenho ideal é um processo iterativo: criar um projeto, construir o propulsor, testar seu desempenho, ajustar o design e repetir o processo até que um design ideal seja alcançado.

Na prática, no entanto, otimizar o desempenho dessa maneira tem sido proibitivamente caro. Os custos das ferramentas, especialmente para propulsores grandes, como os que a Tech Cast fabrica, podem ser muito altos e os prazos de entrega longos. As ferramentas geralmente exigem núcleos, solúveis ou cerâmicos, para criar os caminhos de fluxo internos, exigindo que duas ferramentas sejam construídas. Simplesmente não é prático modificar ou reconstruir ferramentas repetitivamente para avaliar as alterações no design. Como resultado, os fabricantes de bombas só iteram até alcançarem um desempenho aceitável. Eles não têm o tempo necessário nem podem arcar com o custo das iterações extras para alcançar o melhor desempenho.

A solução

ELIMINE FERRAMENTAS COM PADRÕES QUICKCAST IMPRESSOS EM 3D

A Tech Cast foi pioneira em um processo que reduz drasticamente o custo e o tempo necessários por iteração para que os fabricantes de bombas possam passar por várias versões em menos tempo do que poderiam passar por uma única fundição no passado e gastar menos dinheiro no processo. A Tech Cast usa padrões SLA QuickCast impressos em 3D para eliminar a necessidade de criar ou modificar ferramentas para cada iteração. Os padrões QuickCast foram o primeiro padrão direto (padrões criados por meio de um processo de impressão 3D) e são, de longe, a tecnologia de padrão direto mais popular na América do Norte. Com os padrões Quickcast, fundições podem ser criadas sem o processo demorado de criação de ferramentas para produzir padrões de cera, permitindo que o design seja avaliado em dias, em vez de meses. Os custos dos padrões QuickCast geralmente são uma pequena fração do custo das ferramentas e são disponibilizados em menos de uma semana, de modo que os propulsores totalmente usinados estejam disponíveis dentro de três semanas. Os padrões baseados em resina da Quickcast são ocos e com uma exclusiva estrutura interna de colmeia que permite que o padrão colapse internamente à medida que se expande com a temperatura. Isso também minimiza o material no padrão, resultando em uma queima quase sem cinzas que permite que a fundição seja criada rapidamente e sem muitas etapas adicionais.

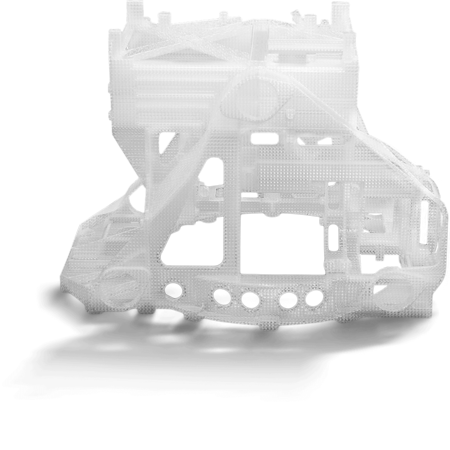

A Tech Cast e a 3D Systems trabalharam juntas em um estudo para quantificar as vantagens do processo. Um propulsor de sucção dupla com cerca de 15 polegadas de diâmetro (foto à direita) foi escolhido para o estudo. As peças fundidas foram criadas com padrões de cera moldada e com padrões SLA QuickCast fornecidos pela 3D Systems.

Os custos e o tempo foram registrados em cada etapa do processo de fundição para que uma comparação precisa pudesse ser feita.

01 Crie um modelo CAD

A primeira etapa é criar um modelo CAD da fundição. O cliente normalmente define o propulsor usinado. A fundição deve então dimensionar o propulsor para compensar o encolhimento do metal na fundição, adicionar estoque da máquina e adicionar portões. A modelagem CAD normalmente leva uma semana e é necessária tanto para o processo convencional quanto para o processo da Tech Cast.

02 Imprima diretamente o padrão de fundição

No processo convencional, o arquivo é então enviado para a loja de ferramentas onde será criada uma ferramenta na qual os padrões de cera serão moldados. Para este propulsor, a ferramenta custou US$ 40.000 e precisou de 7 a 9 semanas para ser criada.

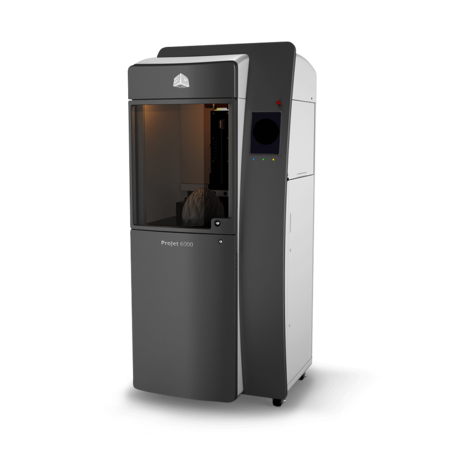

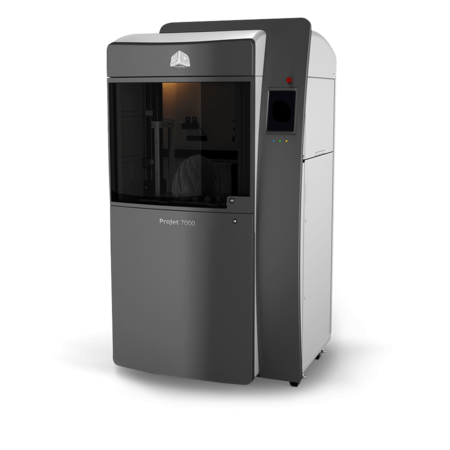

Para o processo da Tech Cast, o modelo é enviado para a 3D Systems, onde um padrão QuickCast é criado. O custo do padrão neste caso é de US$ 3150 e precisa de uma semana para ser criado.

03 Prepare impressões para fundição

No processo convencional, assim que a ferramenta é recebida de volta na loja, os padrões podem ser moldados e os propulsores fundidos usando-se o processo convencional de fundição de precisão da Tech Cast. A maior parte do trabalho no processo está na moldagem do padrão e na criação da montagem.

Depois que o padrão QuickCast é recebido, uma pequena variação do processo convencional de fundição de precisão é usada para criar a fundição. A ventilação adicional é usada no processo de fundição e o padrão deve ser queimado na casca em vez de ser derretido. Como não há trabalho na moldagem do padrão, há menos trabalho no processo de fundição para um padrão QuickCast, mas são necessárias algumas horas adicionais para as variações do processo.

A tabela a seguir compara o processo da Tech Cast com o processo convencional para este propulsor.

O processo da Tech Cast fornece um propulsor em aproximadamente um terço do tempo necessário para o processo convencional e a um décimo do custo. Além disso, a fundição do padrão QuickCast tem US$ 81 menos conteúdo de mão de obra (presumindo-se uma taxa de US$ 60/hora de mão de obra) do que a fundição convencional.

04 Itere para avançar o desempenho

O cliente pode passar por pelo menos duas iterações no tempo que levaria para obter a primeira fundição no processo convencional.

Suponha que, quando a primeira fundição for testada, o desempenho não seja aceitável. O fabricante fará uma alteração de engenharia para melhorar o desempenho e solicitará o teste de um segundo propulsor. A fundição criará o modelo de fundição do design modificado. Como somente uma alteração foi feita, não será necessária a semana inteira que a primeira modelagem exigiu. Presumiremos meia semana para incorporar a alteração de design ao modelo de fundição.

No processo convencional, a ferramenta deve ser modificada para incorporar a alteração. O custo e o tempo necessários para fazer a alteração dependerão da extensão da alteração, mas uma média razoável seria 15% do custo da ferramenta e duas semanas para uma alteração relativamente pequena. A ferramenta modificada será então usada para moldar um novo padrão.

No processo da Tech Cast, o modelo atualizado será usado para criar um novo padrão QuickCast que será fundido.

A tabela abaixo resume os dois métodos no momento em que o segundo propulsor é concluído.

Com o processo convencional, se o desempenho do propulsor for aceitável após a revisão do design, o fabricante provavelmente entrará em produção. O projeto já está atrasado e as pressões para chegar ao mercado superam a necessidade de melhorar o desempenho.

Com o processo da Tech Cast, se uma ferramenta for encomendada após o segundo propulsor, ela adicionará 7 a 9 semanas e US$ 40.000, o que significa que o tempo e o custo para chegar à produção são quase idênticos ao processo convencional.

Se outra mudança de design for necessária e um terceiro propulsor for construído, a comparação será mostrada abaixo.

Se a decisão de entrar em produção for tomada após o terceiro propulsor, o processo da Tech Cast estaria uma semana à frente do processo convencional e aproximadamente US$ 2.500 mais barato.

Uma das vantagens do processo da Tech Cast é que muitas variações de design podem ser avaliadas ao mesmo tempo. Se o fabricante tivesse optado por testar todos os três designs de uma só vez e escolhido o melhor para a produção, os resultados seriam semelhantes a estes:

Se o fabricante escolhesse o design de melhor desempenho para ir para produção e encomendasse a ferramenta, ele chegaria à produção 6 semanas mais cedo do que o processo convencional e economizaria US$ 2.500 no processo.

Outra vantagem do processo da Tech Cast é que, enquanto a ferramenta está sendo construída, as fundições podem continuar a ser feitas a partir dos padrões QuickCast. Isso permitirá que o fabricante construa unidades de teste de campo e a produção inicial seja iniciada antes que a ferramenta esteja disponível, chegando ao mercado ainda mais rápido.

O processo da Tech Cast também funciona com propulsores que exigem núcleos cerâmicos. A Tech Cast pode ter núcleos de cerâmica construídos por um processo de fabricação aditiva para que o design possa ser otimizado antes de ir para as ferramentas.