E se você pudesse:

Os conceitos básicos da moldagem por injeção

Melhores polímeros para moldagem por injeção

Existem dezenas de milhares de materiais diferentes disponíveis para a moldagem por injeção. A maioria dos polímeros pode ser usada, incluindo todos os termoplásticos (como nylon, polietileno e poliestireno) e alguns elastômeros. Os materiais são escolhidos com base na resistência e função exigidas para a peça final. Mas, além disso, cada material tem parâmetros diferentes para moldagem que devem ser considerados. Misturar os materiais disponíveis com ligas ou misturas de materiais desenvolvidos anteriormente permite que os designers de produtos escolham entre uma vasta gama de materiais para encontrar aquele com as propriedades exatamente certas.

Equipamentos de moldagem por injeção

Máquina de moldagem por injeção:

As máquinas de moldagem por injeção, também conhecidas como prensas, consistem em um funil de material, um êmbolo de injeção ou um êmbolo tipo parafuso e uma unidade de aquecimento. Os moldes são fixados na placa da máquina de moldagem onde o plástico é injetado no molde através do orifício do canal de entrada. As prensas são classificadas por tonelagem, que é o cálculo do total da força de fixação que a máquina pode exercer. Essa força mantém o molde fechado durante o processo de moldagem por injeção. A tonelagem pode variar de menos de 5 toneladas até 6.000 toneladas, embora as prensas de maior tonelagem raramente sejam usadas. A força de fixação total necessária é determinada pela área projetada da peça personalizada que está sendo moldada. Essa área projetada é multiplicada por uma força de fixação de 2 a 8 toneladas para cada polegada quadrada das áreas projetadas. Como princípio básico, 4 ou 5 toneladas/polegada podem ser usadas para a maioria dos produtos. Se o material plástico for muito rígido, será necessária mais pressão de injeção para preencher o molde, portanto, é necessária mais tonelagem de grampo para manter o molde fechado. A força necessária também pode ser determinada pelo material usado e pelo tamanho da peça, com peças de plástico maiores exigindo maior força de fixação.

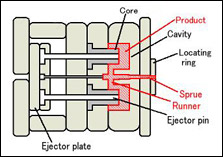

Molde:

O molde ou cunho refere-se ao ferramental usado para produzir peças plásticas na moldagem. Tradicionalmente, os moldes de injeção têm sido caros de fabricar e foram utilizados apenas em aplicações de produção de alto volume, onde milhares de peças foram produzidas. Os moldes são normalmente construídos em aço temperado, aço pré-endurecido, alumínio e/ou liga de cobre-berílio. A escolha do material para construir um molde está principalmente relacionada à economia. Moldes de aço geralmente custam mais para serem construídos, mas oferecem uma vida útil mais longa que compensará o custo inicial mais alto em relação a um maior número de peças fabricadas antes do desgaste. Os moldes de aço pré-endurecido são menos resistentes ao desgaste e utilizados principalmente para necessidades de menor volume ou componentes maiores. A dureza do aço pré-endurecido normalmente atinge 38 a 45 na escala Rockwell-C. Os moldes de aço endurecido são tratados termicamente após a usinagem, o que os torna superiores em termos de resistência ao desgaste e vida útil. A dureza normal varia entre 50 e 60 na escala Rockwell-C (HRC).

Moldes de alumínio custam substancialmente menos que os moldes de aço, e quando alumínio de grau superior, como QC-7 e QC-10 de aeronaves, é usado e usinado com modernos equipamentos computadorizados, eles podem ser econômicos para a moldagem de centenas de milhares de peças. Os moldes de alumínio também oferecem processos completos e ciclos mais rápidos devido à melhor dissipação de calor. Eles também podem ser revestidos para resistência ao desgaste de materiais reforçados com fibra de vidro. A liga de cobre-berílio é usada em áreas do molde que requerem remoção rápida de calor ou áreas que apresentam o maior aquecimento de corte gerado.

Processo de moldagem por injeção

Com moldagem por injeção, o plástico granulado é alimentado por gravidade a partir de um funil em um barril aquecido. À medida que os grânulos são lentamente empurrados para a frente por um êmbolo tipo parafuso, o plástico é forçado para dentro de uma câmara aquecida, chamada de barril, onde é derretido. Enquanto o pistão avança, o plástico fundido é forçado através de um bocal que é posicionado contra a bucha de entrada do molde, permitindo que ele entre na cavidade do molde através de um sistema de porta e corrediça. O molde permanece a uma temperatura definida para que o plástico possa se solidificar tão logo o molde seja preenchido.

Ciclo de moldagem por injeção

A sequência de eventos durante a moldagem por injeção de uma peça plástica é chamada de ciclo de moldagem por injeção. O ciclo começa quando o molde se fecha, seguido pela injeção do polímero na cavidade do molde. Logo que a cavidade é preenchida, uma pressão de retenção é mantida para compensar o encolhimento do material. Na próxima etapa, o parafuso gira, alimentando a próxima injeção no parafuso dianteiro. Isso faz com que o parafuso se retraia à medida que o próximo disparo é preparado. Quando a peça estiver suficientemente fria, o molde se abre e ela é ejetada.

Diferentes tipos de processos de moldagem por injeção

Embora a maioria dos processos de moldagem por injeção sejam cobertos pela descrição do processo convencional acima, existem muitas variações importantes de moldagem, incluindo:

- Moldagem de coinjeção (sanduíche)

- Moldagem por injeção de núcleo fusível (perdida, solúvel)

- Moldagem por injeção de gás assistido

- Decoração em moldes e laminação de moldes

- Moldagem por injeção-compressão

- Moldagem por injeção de borracha de silicone líquido

- Moldagem por insert e outsert

- Moldagem por injeção lamelar (microcamada)

- Moldagem por injeção de baixo volume

- Moldagem por microinjeção

- Moldagem microcelular

- Moldagem por injeção multicomponente (sobremoldagem)

- Moldagem por injeção múltipla ao vivo

- Moldagem por injeção de pó

- Moldagem por injeção push-pull (empurra-puxa)

- Moldagem por injeção de reação

- Moldagem por transferência de resina

- Rheomolding

- Moldagem por injeção de espuma estrutural

- Moldagem por injeção de reação estrutural

- Moldagem de parede fina

- Moldagem por injeção de gás de vibração

- Moldagem por injeção assistida por água

- Injeção de borracha

Estresse

O principal inimigo de qualquer peça plástica moldada por injeção é o estresse. Quando uma resina plástica (que contém longas cadeias de moléculas) é derretida em preparação para moldagem, as ligações moleculares são temporariamente quebradas devido ao calor e à força de corte do extrusor, permitindo que as moléculas fluam para dentro do molde. Usando pressão, a resina é forçada para dentro do molde preenchendo todas as características, rachaduras e fissuras do molde. À medida que as moléculas são empurradas através de cada detalhe, elas são forçadas a dobrar, girar e se distorcer para formar o modelo da peça. Girar cantos duros ou afiados exerce mais pressão sobre as moléculas do que girar suavemente com raios generosos. Transições bruscas de uma característica para outra também são difíceis de serem preenchidas e formadas pelas moléculas.

À medida que o material esfria e as ligações moleculares voltam a vincular a resina à sua forma rígida, essas tensões ficam efetivamente marcadas na peça. Tensões de peças podem causar empenamento, marcas de afundamento, rachaduras, falhas prematuras e outros problemas.

Enquanto algumas tensões são esperadas em uma peça moldada por injeção, você deve projetar suas peças com o máximo de consideração possível para a redução da tensão. Algumas maneiras de fazer isso são a adição de transições suaves entre características e o uso de arredondamentos e filetes em possíveis áreas de alta tensão.

Portas

Cada design de molde de injeção deve ter uma porta ou uma abertura que permita que o plástico fundido seja injetado na cavidade do molde. O tipo de porta, o design e a localização podem ter efeitos sobre a peça, como embalagem, remoção ou vestígio da porta, aparência estética, dimensões e deformação da peça.

Tipos de porta

Existem dois tipos de portas disponíveis para moldagem por injeção: portas aparadas manualmente e portas aparadas automaticamente.

Portas aparadas manualmente

Esses tipos de portas necessitam de um operador para separar manualmente as peças das execuções após cada ciclo. As portas aparadas manualmente são escolhidas por vários motivos:

- A porta é muito volumosa para ser cortada automaticamente pela máquina

- Os materiais sensíveis ao corte como PVC não podem ser expostos a altas proporções de corte

- A distribuição de fluxo para determinados designs que necessitam de distribuição de fluxo simultânea em uma ampla frente

Portas aparadas automaticamente

Esses tipos de portas incorporam recursos na ferramenta para quebrar ou cortar as portas quando a ferramenta abre para ejetar a peça. Portas aparadas automaticamente são usadas por vários motivos:

- Evitar a remoção da porta como uma operação secundária, reduzindo custos

- Manter os tempos de ciclo consistentes para todas as peças

- Minimizar as marcas da porta nas peças

Designs comuns de porta

O maior fator a considerar ao escolher o tipo de porta adequado para sua aplicação é o design da porta. Há muitos designs de porta diferentes disponíveis baseados no tamanho e na forma de sua peça. Abaixo estão quatro designs populares de portas:

A porta de borda é o design de porta mais comum. Como o nome indica, essa porta está localizada na borda da peça e é ideal para peças planas. Portas de borda são as ideais para seções médias e espessas e podem ser usadas em ferramentas de dois pratos com várias cavidades. Essa porta deixa uma marca na linha de separação.

A subporta é a única porta aparada automaticamente da lista. Os pinos ejetores serão necessários para aparar automaticamente essa porta. Subportas são bem comuns e têm muitas variações, como a porta tipo banana, porta tipo túnel e porta tipo sorriso. A subporta permite que você evite a linha de separação, dando mais flexibilidade para colocar a porta no local ideal da peça. A porta deixa uma marca do tamanho de um pino na peça.

A porta de ponta quente é a porta de corrediça quente mais comum. Portas de ponta quente geralmente ficam na parte superior da peça em vez da linha de separação e são ideais para formatos cônicos ou circulares que precisam de um fluxo uniforme. Essa porta deixa uma pequena protuberância na superfície da peça. Portas de ponta quente são usadas apenas em sistemas de moldagem de corrediça quente. Isso significa que, diferentemente de sistemas de corrediça fria, o plástico é injetado no molde por meio de um bocal aquecido e é resfriado para obter a espessura e o formato no molde.

A porta direta ou de entrada é uma porta aparada manualmente que é usada para moldes com apenas uma cavidade de peças cilíndricas grandes que precisam de preenchimento simétrico. Portas diretas são as mais fáceis de projetar, têm baixo custo e poucos requisitos de manutenção. Peças com portas diretas geralmente têm menos tensão e fornecem alta resistência. Essa porta deixa uma marca grande no ponto de contato da peça.

Local da porta

Para evitar problemas decorrentes da localização da porta, veja algumas diretrizes para escolher o local adequado:

- Coloque portas na seção transversal mais pesada para permitir que a peça seja embalada e para minimizar vazios e afundamentos.

- Minimize as obstruções no caminho do fluxo colocando portas longe de núcleos e pinos.

- Certifique-se de que a tensão da porta está em uma área que não afetará a função ou a estética da peça.

- Se você estiver usando um plástico que tenha uma grande chance de criar dobras, a peça talvez fique com dobras perto da porta, o que causará uma "prega na porta" se houver alta tensão no molde na porta.

- Certifique-se de permitir uma remoção manual ou automática fácil.

- A porta deve minimizar o comprimento do caminho para evitar marcas de cosméticos do fluxo.

- Em alguns casos, pode ser necessário adicionar uma segunda porta para preencher adequadamente as peças.

- Se ocorrerem problemas de preenchimento com peças de parede finas, adicione os canais de fluxo ou faça ajustes de espessura da parede para corrigir o fluxo.

As portas variam em tamanho e forma, dependendo do tipo de plástico a ser moldado e do tamanho da peça. As peças grandes necessitarão de portas maiores para fornecer um fluxo maior de resina para encurtar o tempo de molde. Portas pequenas têm uma aparência melhor, mas demoram mais para moldar ou exigem maior pressão para serem preenchidas corretamente.

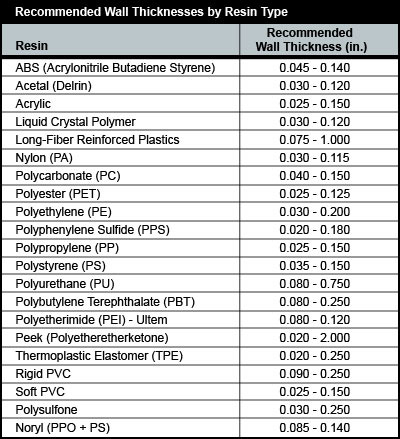

Espessura da parede

Antes de ejetar o molde, as peças moldadas por injeção têm as temperaturas de fabricação arrefecidas para que mantenham a forma ao serem ejetadas. Durante a etapa de resfriamento da peça do processo de moldagem, alterações na pressão, velocidade e viscosidade plástica devem ser minimizadas para evitar defeitos. Alguns aspectos são mais cruciais durante esse período do que a espessura da parede. Esse recurso pode ter efeitos importantes no custo, velocidade de produção e qualidade das peças finais.

Espessura de parede adequada:

A escolha de espessura de parede adequada para sua peça pode ter efeitos drásticos no custo e na velocidade de produção de fabricação. Enquanto não há nenhuma restrição de espessura de parede, o objetivo geralmente é escolher a parede mais fina possível. Paredes mais finas usam menos material, o que reduz o custo e leva menos tempo para esfriar, reduzindo o tempo de ciclo.

A espessura mínima de parede que pode ser usada depende do tamanho e da geometria da peça, dos requisitos estruturais e do comportamento de fluxo da resina. A grossura da parede de uma peça moldada por injeção geralmente varia entre 2 mm e 4 mm (0,080 pol. e 0,160 pol.). Moldagem por injeção de parede fina pode produzir paredes com no máximo 0,5 mm (0,020 pol.). A tabela abaixo mostra a espessura de parede recomendada para resinas de moldagem por injeção comuns.

Espessura de parede uniforme:

Seções espessas levam mais tempo para esfriar do que as finas. Durante o processo de arrefecimento, se as paredes têm uma espessura inconsistente, as paredes mais finas esfriarão primeiro enquanto as paredes grossas ainda estarão solidificando. Conforme a seção espessa esfria, ela encolhe ao redor da seção mais fina já sólida. Isto causa empenamento, torção ou rachaduras que ocorrem onde as duas seções se encontram. Para evitar esse problema, tente desenhar com paredes completamente uniformes em toda a peça. Quando as paredes uniformes não são possíveis, a alteração na espessura deve ser o mais gradual possível. Variações de espessura de parede não devem exceder 10% em plásticos de molde com encolhimento elevado. Transições de espessura devem ser feitas gradualmente, na ordem de 3 para 1. Essa transição gradual evita concentrações do estresse e diferenças de arrefecimento repentinas.

Marcas de afundamento

Quando o material derretido e quente flui para dentro do molde de injeção, as seções espessas não esfriam tão rápido quanto o restante da peça, porque o material mais espesso fica isolado pela superfície externa do plástico de resfriamento mais rápido. Conforme o núcleo interno esfria, ele encolhe em uma proporção diferente do que a parte externa já resfriada. Essa diferença nas proporções de resfriamento fazem com que a seção espessa se volte para dentro e crie uma marca de afundamento, ou pior, dobre completamente a pele. Além de não ser atraente, a marca também representa a tensão adicional incorporada à peça. Outras áreas menos conspícuas em que ocorrem afundamentos incluem nervuras, saliências e cantos. Essas áreas são frequentemente negligenciadas, porque nem a característica nem a peça em si são muito espessas. No entanto, a interseção das duas pode ser um problema.

Uma maneira de evitar marcas de afundamento é tirar o núcleo das seções da peça para reduzir as áreas espessas. Se a resistência de uma peça sólida for necessária, tente usar os padrões de nervuras onduladas transversais dentro da área sem núcleo para aumentar a resistência e evitar afundamento. Como um princípio básico, certifique-se de que todas as saliências e nervuras de localização/suporte não tenham mais que 60% da espessura da parede nominal. As texturas também podem ser usadas para ocultar pequenas marcas de afundamento.

Texturas

A texturização é um processo usado para aplicar padrões à superfície de um molde. Esse processo permite a flexibilidade na criação da aparência final de suas peças. A texturização é uma parte integrante no desenvolvimento completo do produto e deve ser considerada durante o processo de design para que os resultados desejados sejam alcançados. A textura pode ser um componente funcional do design (por exemplo, para melhorar a aderência), bem como uma estratégia para camuflar peças imperfeitas ou manuseadas com frequência. Ela também pode ser usada para reduzir o desgaste da peça por fricção.

Uma ampla variedade de texturas está disponível para peças moldadas por injeção, como:

- Natural/Exótica

- Acabamentos foscos

- Padrões de vários brilhos

- Fusões

- Gráficos

- Pele/couro granulado

- Imitação de madeira, ardósia e paralelepípedos

- Geométrica e linho

- Texturas em camadas para criar novos looks

- Imagens ou logotipos incorporados no padrão

Ao aplicar uma textura a uma peça, o desenho do CAD deve ser ajustado para acomodar essa variação de superfície. Se a textura estiver em uma superfície perpendicular ou angular em relação à abertura do molde, não será necessário fazer ajustes no rascunho. Entretanto, se a textura estiver em uma superfície paralela à abertura do molde, será necessário fazer alterações no rascunho para evitar as marcas de arrastamento ou raspagem que podem ocorrer durante a ejeção. Texturas diferentes têm impactos diferentes na peça moldada. A principal regra ao desenvolver usando texturas é deixar 1,5 grau de espaço extra para cada 0,001 polegada de profundidade do acabamento da textura.

Linhas de separação

Uma linha divisória é a linha de separação na peça onde as duas metades do molde se encontram. Na verdade, a linha indica a separação "plana" que passa pela peça. Embora essa parte plana possa ser uma simples superfície plana em peças simples, ela geralmente é uma forma complexa que traça o perímetro da peça em torno de várias características que constituem a "silhueta" externa da peça. Linhas de separação também estão presentes onde dois pedaços de um molde se encontram. Isso inclui os pinos de ação laterais, inserções de ferramenta e desligamentos. Não é possível evitar as linhas de separação. Toda peça tem essas linhas. Ao desenvolver sua peça, leve em consideração que o derretimento sempre irá em direção à linha de separação, pois é o lugar mais fácil para o ar deslocado sair ou ventilar.

Defeitos de moldagem comuns

A moldagem por injeção é uma tecnologia complexa com possíveis problemas de produção. Esses problemas podem ser causados por defeitos nos moldes ou, mais frequentemente, pelo processamento das peças (moldagem).

Mantenha esses fatores em mende ao projetar sua peça moldada por injeção e lembre-se de que é mais fácil evitar problemas no começo do que mudar seu design.

| Defeitos de moldagem | Nome alternativo | Descrições | Causas |

|---|---|---|---|

| Bolha | Empolamento | Zona levantada ou em camadas na superfície da peça de plástico | A ferramenta ou o material está muito quente, o que é muitas vezes causado por uma falta de refrigeração ao redor da ferramenta ou por um aquecedor com defeito. |

| Marcas de queimadura | Queimaduras de ar/gás | Áreas queimadas pretas ou marrons na parte de plástico localizadas nos pontos mais distantes do portão | A ferramenta não tem ventilação; a velocidade de injeção está muito alta. |

| Estrias coloridas (US) | Mudança de cor localizada | O material plástico e o corante não foram misturados adequadamente ou o material esgotou e está começando a passar apenas como natural. | |

| Delaminação | Camadas finas como mica formadas na parede da peça | Contaminação do material, por exemplo, PP misturado com ABS. Muito perigoso se a peça estiver sendo usada para uma aplicação crítica de segurança. O material tem pouquíssima resistência quando delaminado, pois os materiais não podem se unir. | |

| Esguicho | Rebarbas | Excesso de material em camada fina excedendo a geometria normal da peça | Dano na ferramenta, muita velocidade de injeção/material injetado, força de aperto muito baixa. Pode ser causado por sujeira e contaminantes ao redor das superfícies das ferramentas. |

| Contaminantes incorporados | Partículas incorporadas | Partícula desconhecida (material queimado ou outro) incorporada na peça | Partículas na superfície da ferramenta. Material contaminado, resíduos desconhecidos no barril ou muito calor de corte queimando o material antes da injeção. |

| Marcas de fluxo | Linhas do fluxo | Linhas onduladas ou padrões direcionalmente "fora de tom" | Velocidades de injeção muito baixas (o plástico esfriou muito durante a injeção, as velocidades de injeção devem sempre ser definidas como o mais rápido possível). |

|

Jato |

Peça deformada por fluxo turbulento de material | Design de ferramenta, posição da porta ou execução ruim. Ajuste de velocidade de injeção muito alto. | |

| Degradação do polímero | Quebra do polímero pela oxidação etc. | Excesso de água nos grânulos, temperaturas excessivas no barril | |

| Marcas de afundamento | Depressão localizada (em zonas mais espessas) |

Tempo de espera/pressão muito baixa, tempo de resfriamento muito curto. Com câmaras quentes sem jitos, tudo isso também pode ser causado pela definição muito alta da temperatura. | |

| Peça curta | Não preenchido/Molde curto | Peça parcial | Falta de material; velocidade de injeção ou pressão muito baixa. |

| Marcas de chanfrado | Marcas de respingo/Faixas prateadas | Padrão circular ao redor da porta causado por gás quente | Umidade no material, normalmente quando as resinas são secas de forma inadequada. |

| Rigidez | Amarração | Restos semelhantes a fios de transferências da peça anterior na nova peça | Temperatura do bocal muito alta. A porta não descongelou. |

| Vazios | Espaço vazio dentro da peça (bolsão de ar) |

Falta de manter a pressão (a pressão mantida é usada para embalar a peça durante o tempo de espera). Além disso, o molde pode estar fora do registro (quando duas metades não se encaixam adequadamente e as paredes da peça não têm mais a mesma espessura). | |

|

Linha de solda |

Linha de junção/Linha da solda | Linha descolorida onde duas frentes de fluxo se encontraram | Temperaturas do molde/material definidas muito baixas (o material está frio quando se encontraram e, por isso, não há a fixação). |

| Dobra | Peça torcida | Peça distorcida | O resfriamento é muito curto, o material está muito quente, falta de resfriamento ao redor da ferramenta, temperaturas da água incorretas (as peças curvam-se para dentro, em direção ao lado quente da ferramenta). |