DESAFIO

Produza de forma rápida e econômica uma nova carcaça de bomba d'água para um carro de corrida antigo para uma apresentação no Goodwood Festival of Speed.

Solução

- Software de inspeção Geomagic® Control X™ da 3D Systems

- Software de digitalização para CAD Geomagic® Design X™ da 3D Systems

- Scanner de TC

- Impressora 3D de metal 320 ProX® DMP da 3D Systems

- Material de aço inoxidável LaserForm® 316-L da 3D Systems

Resultados

- Carcaça da bomba d'água com engenharia reversa, inspecionada e impressa em 3D 50% mais rápido do que os métodos tradicionais de fundição em areia.

- Carcaça da bomba d'água impressa em 3D em apenas 3 dias.

- O material de aço inoxidável resistente à corrosão LaserForm 316-L teve desempenho como o metal regular.

- A nova peça acoplou-se perfeitamente aos componentes existentes da bomba.

- A bomba teve um excelente desempenho no Goodwood Festival of Speed.

O Cummins Diesel Special nº 28 chocou o mundo das corridas em 1952 quando obteve a pole position nas 500 milhas de Indianapolis (Indy 500) com o tempo de volta mais rápido da história. Essa façanha, juntamente com muitas outras inovações do carro, colocou-o em um lugar de destaque na história das corridas.

Sessenta e cinco anos depois, o nº 28 foi convidado para o Goodwood Festival of Speed, no Reino Unido, para participar do lendário Goodwood Hillclimb, juntamente com centenas de carros modernos e antigos. Durante a preparação do nº 28, os engenheiros da Cummins descobriram que a bomba d'água estava tão corroída que provavelmente não sobreviveria ao evento. Se o carro nº 28 fosse participar do Goodwood em funcionamento, ele precisaria de uma nova bomba d'água.

A bomba d'água original tinha um design exclusivo, específico para o carro nº 28, ou seja, nenhuma peça de produção de reposição se encaixaria. Para complicar ainda mais as coisas, eles tiveram que despachar o nº 28 em questão de semanas, o que fez com que os métodos tradicionais de fundição de areia fossem inviáveis para uma peça de substituição, dado o tempo de espera estimado de 10 semanas. Em vez disso, os engenheiros da Cummins recorreram à engenharia reversa e à fabricação de aditivo de metal (AM) usando uma impressora 3D de metal ProX DMP 320 da 3D Systems com a ajuda da impressão industrial em 3D da 3rd Dimension Industrial, uma fabricante de metal de produção de alta qualidade especializada na impressão direta de metal (DMP) em 3D. A nova bomba d'água foi impressa em 3D em apenas três dias e todo o processo levou cinco semanas em vez de 10.

Cummins Diesel Special nº 28 na Indy 500 de 1952

Uma página da história das corridas

O nº 28 foi o primeiro carro da Indy 500 equipado com um turbocompressor e o primeiro que teve a aerodinâmica otimizada em um túnel de vento. Ele correu suas quatro voltas de qualificação a uma velocidade média recorde de 138,010 mph.

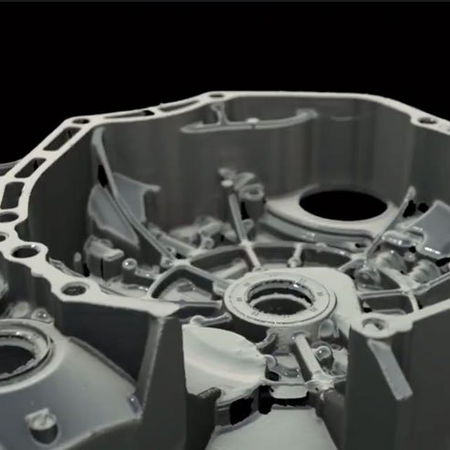

Bomba d'água original mostrando furos e severa corrosão

Desde a sua corrida épica em 1952, o nº 28 foi exibido no Indianapolis Motor Speedway Museum e no prédio de escritórios corporativos da Cummins. Em 1969, o nº 28 deu uma volta ao redor da pista de Indy antes do início da corrida para marcar a celebração do 50º aniversário da Cummins. A última vez que o nº 28 correu foi no Goodwood Festival of Speed, no final da década de 1990.

"À medida que preparamos o carro para correr novamente pela primeira vez em quase 20 anos, notamos furos e severa corrosão na bomba d'água", disse Greg Haines, líder de design e desenvolvimento do motor X15 e membro da equipe de história e restauração da Cummins. "Em alguns lugares, a carcaça estava toda furada e só não vazava por causa de depósitos minerais que tampavam os buracos. Precisávamos de uma nova carcaça rapidamente para cumprir nosso compromisso de dirigir o carro em Goodwood."

Corrida para produzir uma nova bomba d'água

O método de linha de base para a construção de uma nova carcaça da bomba era o mesmo método usado para construir a bomba original: usinagem de um padrão de plástico ou de madeira e usá-lo para formar um molde de areia para fundição. Com esse método, levaria cerca de 10 semanas para construir uma única carcaça, o que descartaria uma corrida no Goodwood. O tempo de espera para a nova carcaça da bomba d'água poderia ter sido reduzido pela impressão em 3D do novo padrão de fundição ou até mesmo imprimindo em 3D o próprio molde de fundição em areia, mas os maiores ganhos de produtividade vieram de ignorar o processo de fundição completamente e usar a engenharia reversa e a impressão em 3D para produzir a peça final diretamente em apenas cinco semanas — 50% mais rápido.

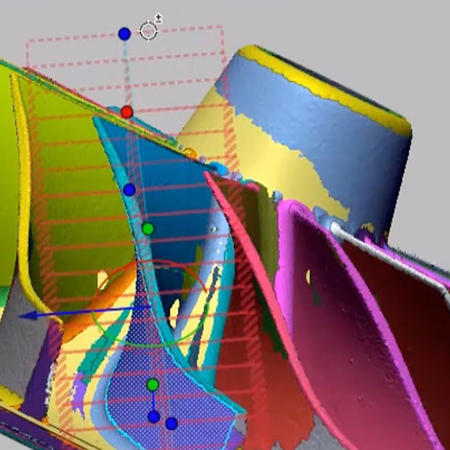

Inspeção da bomba d'água no Geomagic Control X

Digitalizar

Os engenheiros da Cummins começaram digitalizando a carcaça da bomba d'água existente com um scanner de tomografia computadorizada. Eles escolheram um scanner de tomografia computadorizada porque a bomba continha muitos rebaixos e outras geometrias internas que teriam sido impossíveis de capturar com um scanner a laser ou outra ferramenta de imagem de linha de visão.

Inspeção

Para verificar se os dados da digitalização estavam precisos antes de avançar, os engenheiros importaram os dados da nuvem de pontos gerados pelo scanner de TC para o software de inspeção e metrologia Geomagic Control X, onde eles separaram e alinharam a geometria interna e externa da bomba.

"Para um projeto como este, normalmente separamos a geometria da voluta interna do corpo para que possamos modelá-lo como um núcleo e fazer uma comparação de volta com os dados da nuvem de pontos para ter certeza de que todo o nosso trabalho está preciso", disse Chris George, líder mestre da equipe de modelos de CAD para design avançado de sistemas da Cummins.

Comparação do modelo de CAD da bomba d'água aos dados da digitalização no Geomagic Design X

Engenharia reversa

Com boa geometria de digitalização para iniciar o trabalho de design, a Cummins usou o software de engenharia reversa Geomagic Design X a fim de converter a nuvem de pontos em um modelo sólido não paramétrico para executar verificações de ajuste de CAD. Essas verificações ajudaram a equipe da Cummins a determinar as dimensões de montagem corretas para o propulsor e o duto e como tudo acabaria se encaixando.

De acordo com George, a Cummins usa o Geomagic Control X e o Geomagic Design X como seus principais softwares para a manipulação de nuvem de pontos. "O software Geomagic da 3D Systems fornece uma solução completa para processar e inspecionar dados de digitalização e convertê-los em um modelo sólido", ele afirma. "Usamos esses softwares para todos os projetos de engenharia reversa que fazemos, que frequentemente requerem reconciliações geométricas, análises de elementos finitos de estrutura e fluxo e comparações de modelo com a digitalização relatadas aos nossos clientes de engenharia."

“O software Geomagic da 3D Systems fornece uma solução completa para processar e inspecionar dados de digitalização e convertê-los em um modelo sólido. Eles são usados em todos os projetos de engenharia reversa que fazemos.”—Chris George, líder da equipe de modelos CAD para design avançado de sistemas da Cummins

Design de uma nova bomba d'água no Creo

Design

Por causa da significativa corrosão da peça original, a Cummins não pôde usar o modelo criado a partir dos dados digitalizados como base para a impressão em 3D. Em vez disso, os engenheiros da Cummins importaram o modelo não paramétrico para o software de CAD 3D PTC Creo® para atuar como um modelo para a criação de um modelo paramétrico. Tendo em conta os danos físicos à bomba digitalizada, a equipe da Cummins precisou tomar decisões embasadas à medida que modelava em 3D a peça de reposição para alcançar um modelo final funcional.

Impressão 3D

Em seguida, eles enviaram o arquivo para a equipe na 3rd Dimension, onde ele foi limpo e analisado para uma orientação de impressão ideal e suportes foram atribuídos para a impressão estável. Os engenheiros da 3rd Dimension fatiaram e incubaram ainda mais a peça para definir o movimento do laser durante a construção.

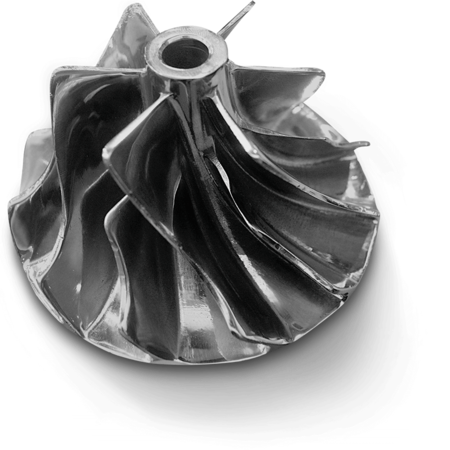

Embora a carcaça original da bomba d'água tivesse sido feita de magnésio para ajudar a reduzir o peso, a suscetibilidade do magnésio à corrosão após a exposição prolongada à água e ao líquido refrigerante foi um fator importante no problema que Cummins estava tentando resolver. Portanto, a 3rd Dimension fabricou a peça final impressa em3D usando o material de aço inoxidável LaserForm 316-L em uma impressora 3D de metal ProX DMP 320.

Nova bomba d'água impressa em 3D com a montagem do propulsor

"O volume de construção maior do ProX DMP 320 nos permitiu ter algumas opções adicionais com a orientação da peça, o que nos ajudou a otimizar os suportes, e a velocidade de impressão nos permitiu fazer a impressão no tempo que tínhamos", disse Bob Markley, presidente da 3rd Dimension. "O ProX DMP 320 também não usa um ligante para unir o material, o que significa que a saída é uma liga pura que funciona como metal real — porque é metal real. Isso é um benefício para o desempenho final da peça, dado o ambiente operacional."

Apenas três dias após ter recebido o arquivo 3D da geometria da bomba d'água, a 3rd Dimension enviou à Cummins a carcaça da bomba pronta.

Fazendo história nas corridas novamente

A carcaça acoplou-se perfeitamente aos outros componentes da bomba e proporcionou um desempenho como se fosse nova em mais de seis corridas do Goodwood Hillclimb. Assim como tinha feito na Indy, o nº 28 emocionou os fãs no Goodwood e foi destaque em "As 10 melhores coisas que vimos no Goodwood Festival of Speed de 2017" da revista Car and Driver.

Cummins Diesel Special nº 28 no Goodwood Festival of Speed de 2017

Além disso, como aconteceu no 50º aniversário da Cummins em 1969, o nº 28 teve um papel de destaque na comemoração do 100º aniversário da Cummins fazendo uma volta de desfile na pista antes do início da corrida Indy 500 de 2019.

Faça download de um eBook para saber mais sobre inspeção e engenharia reversa.