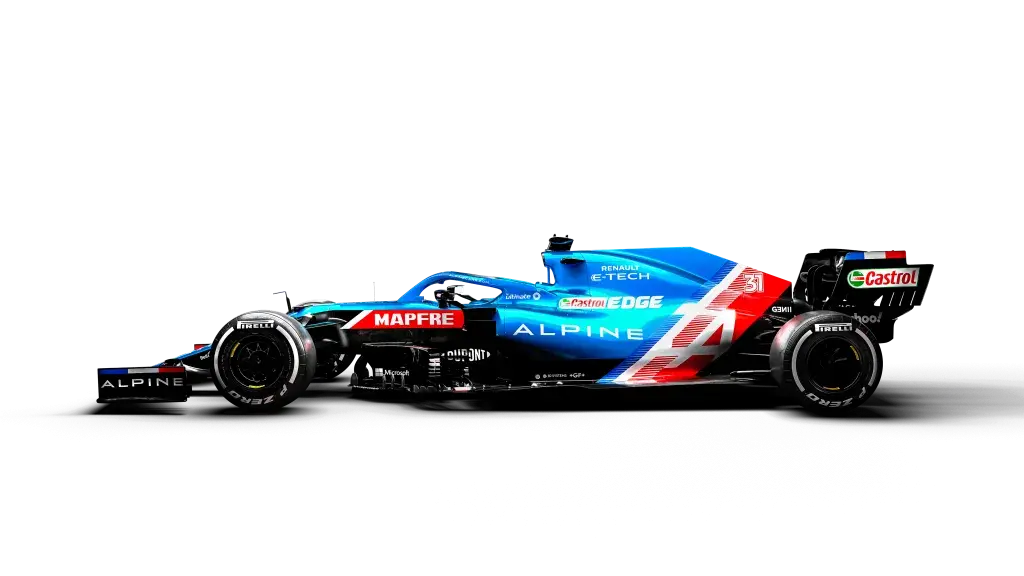

A Alpine F1 Team recorreu à fabricação de aditivos metálicos (AM) para impulsionar o desempenho de seu carro, produzindo um acumulador hidráulico de titânio com funcionalidade completa em uma área de ocupação minimizada. Com anos de fornecimento colaborativo e desenvolvimento com a 3D Systems, a Alpine F1 Team selecionou a tecnologia de impressão direta de metal (DMP) da 3D Systems para produzir a peça complexa, e contou com a experiência e os processos de limpeza proprietários da 3D Systems para garantir a qualidade ideal.

"Além da precisão necessária da peça em si, tínhamos requisitos de limpeza de fluidos muito rigorosos para a mola inerter que só poderiam ser alcançados com a parceria com a 3D Systems. Seu processo de limpeza proprietário tem um histórico comprovado em aplicações de alto desempenho para fornecer componentes sem partículas, mesmo em canais internos desafiadores."

- Pat Warner, gerente avançado de manufatura digital da Alpine F1 Team

O desafio

IMPULSIONE O DESEMPENHO COM DESIGN E FABRICAÇÃO AVANÇADOS

A Alpine F1 Team está melhorando continuamente seu carro, trabalhando em ciclos de iteração muito curtos para avançar e refinar o desempenho o máximo possível. Os desafios constantes incluem trabalhar dentro do espaço limitado disponível, manter os pesos das peças o mais baixo possível e aderir às restrições regulatórias em constante evolução.

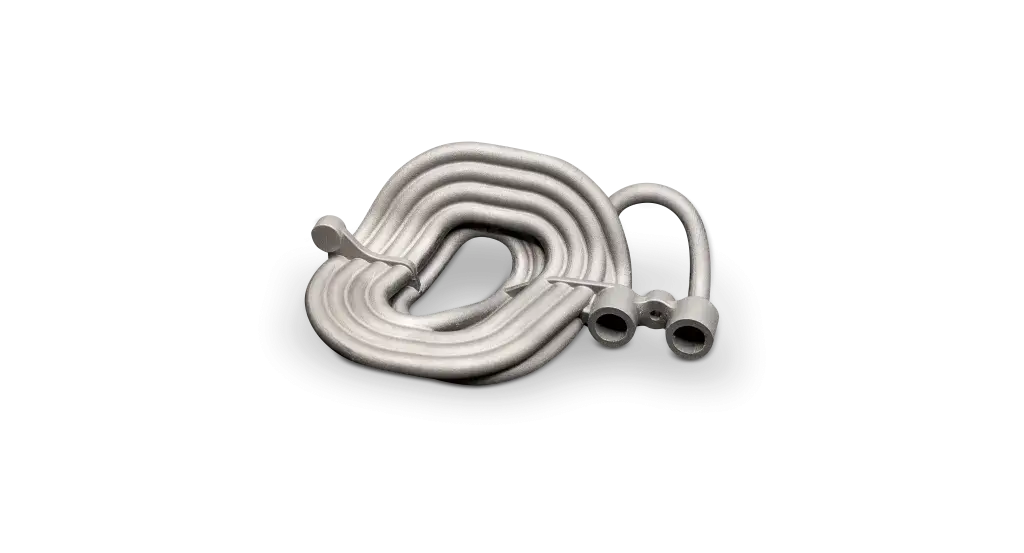

Especialistas do Grupo de Inovação de Aplicativos (AIG) da 3D Systems forneceram à Alpine F1 Team o know-how para possibilitar a produção em titânio de um complexo componente espiral revestido com uma geometria interna desafiadora e orientada por função. A fabricação de aditivo oferece uma oportunidade única para superar os desafios da inovação acelerada, fornecendo peças altamente complexas com tempos de espera curtos. Para peças como o acumulador hidráulico da Alpine F1 Team, era necessário ter experiência adicional em AM para se obter uma peça bem-sucedida devido ao nível de complexidade de design e aos rigorosos requisitos de limpeza.

A solução

01 Colocando funcionalidade complexa em um espaço limitado

Para o acumulador, especificamente uma mola inerter de fluido de elevação traseira, a Alpine F1 Team projetou um amortecedor de linha dura, que faz parte de um amortecedor de elevação traseiro no sistema de suspensão traseira dentro da caixa principal da caixa de câmbio. Uma peça de tubulação longa e rígida, o acumulador armazena e libera energia para média das flutuações de pressão. Como tal, o desempenho do amortecedor de linha está correlacionado ao seu volume interno e, portanto, ao comprimento do componente.

A fabricação aditiva permitiu que a Alpine F1 Team maximizasse o comprimento da mola de amortecimento e, ao mesmo tempo, colocasse a funcionalidade completa dentro de um espaço restrito. De acordo com Pat Warner, gerente avançado de manufatura digital da Alpine F1 Team, seria impossível produzir o design final usando qualquer outro método: "Projetamos esta peça para ser tão volumetricamente eficiente quanto possível e para compartilhar a espessura da parede entre tubos adjacentes. Alcançar esse volume só é possível com a AM."

A mola de amortecimento de titânio final foi produzida usando o DMP Flex 350 da 3D Systems, um sistema de fabricação de aditivos metálicos de alto desempenho com os melhores níveis de oxigênio (<25 ppm) e uma atmosfera de impressão inerte. A arquitetura exclusiva do sistema das máquinas DMP da 3D Systems garante peças excepcionalmente resistentes e precisas com alta pureza química e a repetibilidade necessária para as peças de produção.

02 Limpeza das peças para um desempenho impecável

Durante a operação, a mola de amortecimento é preenchida com fluido e as flutuações de pressão dentro do sistema na média, absorvendo e liberando energia. Para funcionar corretamente, o fluido tem uma especificação de limpeza para evitar contaminação. O uso da fabricação de aditivos metálicos para projetar e produzir esse componente ofereceu benefícios consideráveis em termos de funcionalidade, integração com o sistema maior e redução de peso. Ainda assim, a equipe enfrentou um desafio ao concluir a remoção de pó dos canais internos.

Para obter a evacuação completa de material nessas impressões em metal complexas, o AIG da 3D Systems contribuiu com seu vasto conhecimento do processo para aplicar um protocolo de limpeza proprietário que foi usado com sucesso em dezenas de milhares de peças e garante componentes de titânio sem partículas. Para clientes que planejam adotar a fabricação de aditivos metálicos e exigem o mais alto grau de limpeza de peças para canais internos, a 3D Systems tem um protocolo estabelecido para transferir esse know-how para novas instalações.

03 Fluxo de trabalho de metal de qualidade

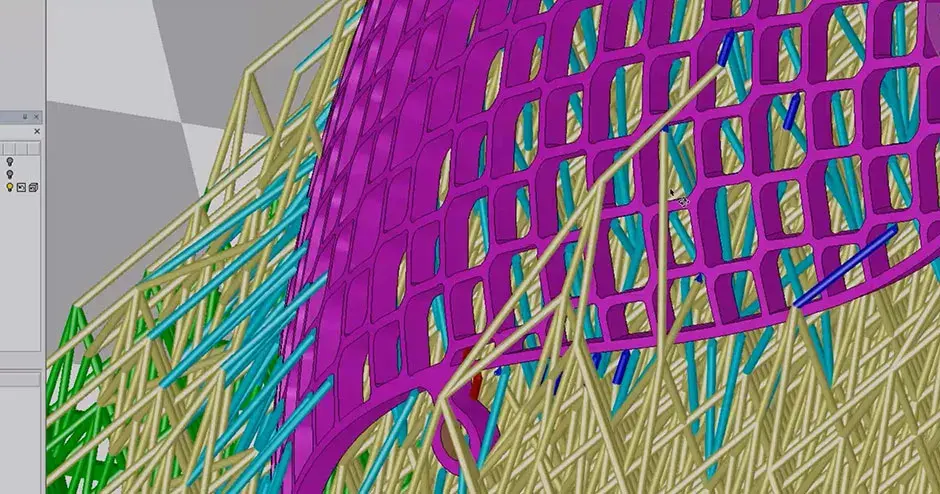

A solução completa de fabricação de aditivos metálicos da 3D Systems vai além de sua experiência líder e da plataforma de impressão em metal e inclui materiais cuidadosamente desenvolvidos e otimizados e o software 3DXpert. O 3DXpert é um software multifuncional para preparar, otimizar e gerenciar o fluxo de trabalho da impressão em metal.

A Alpine F1 Team selecionou o material LaserForm Ti Gr23 (A) para seu acumulador, citando alta resistência e a capacidade de produzir com precisão seções de parede fina como os motivos de sua escolha. Todos os materiais LaserForm têm parâmetros de impressão específicos e amplamente desenvolvidos no 3DXpert, que traz a experiência dos engenheiros da 3D Systems para o fluxo de trabalho a fim de obter resultados da mais alta qualidade.

04 Consultoria especializada

A Alpine F1 Team utilizou o design da 3D Systems e a experiência em fabricação aditiva para acelerar seu caminho para o futuro e avançar seu sucesso com orientações sobre a orientação ideal de construção, espessuras de parede alcançáveis e como compartilhar paredes entre seções de parede adjacentes, bem como sua experiência pós-processamento. Como codesenvolvedor consistente de soluções inovadoras e pioneiras no setor, o Grupo de Inovação de Aplicações da 3D Systems tem uma ampla e profunda experiência na transição de aplicações de conceitos para a fabricação em escala.

A 3D Systems é parceira de centenas de aplicações críticas em setores em que a qualidade e o desempenho são primordiais. A abordagem sistematizada da 3D Systems para expandir da prototipagem para a produção garante um caminho simplificado para peças de AM qualificadas, e a líder de AM também oferece transferência de tecnologia para ajudar os clientes a adotar com sucesso a fabricação aditiva em suas próprias instalações.

Após o sucesso do acumulador impresso em titânio da Alpine F1 Team, a Warner diz que a equipe foi incentivada a buscar componentes de suspensão mais complexos no ano seguinte.