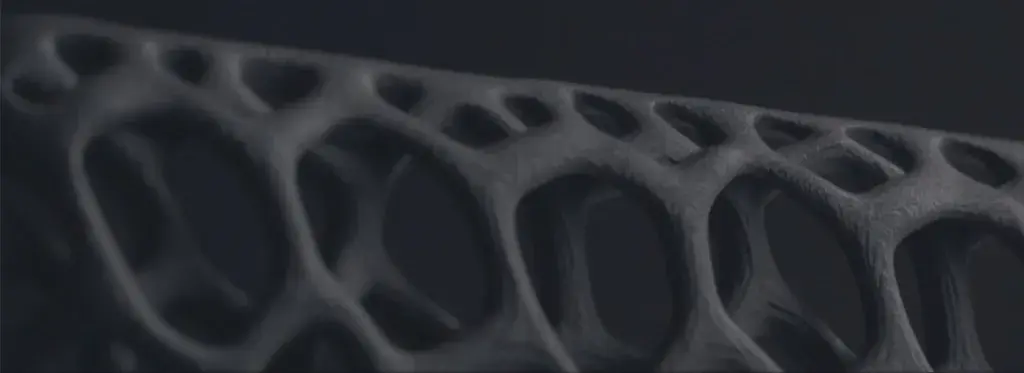

Um dos maiores benefícios da SLS é que se trata de uma tecnologia de fabricação de aditivo com autossustentação. Como o produto é colocado em um leito de pó à medida que é construído, não é necessária nenhuma estrutura de suporte complementar, o que possibilita à SLS produzir geometrias que nenhuma outra tecnologia é capaz. A autossustentação da SLS também significa que não há remoção de suportes, viabilizando componentes internos complexos e conjuntos monolíticos.

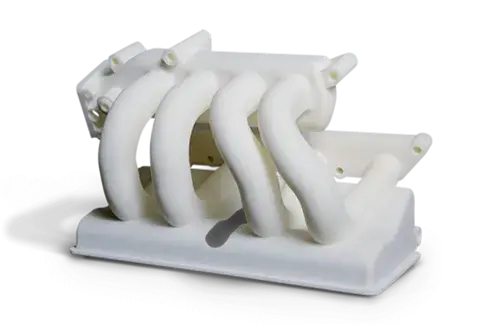

A SLS realmente se sobressai quando você precisa de peças de plástico duráveis. As peças produzidas com SLS são conhecidas por sua robustez e concorrem com as peças produzidas com métodos de fabricação tradicionais como moldagem por injeção. A SLS é usada em diversas aplicações de uso final em setores que incluem o automotivo e o aeroespacial.

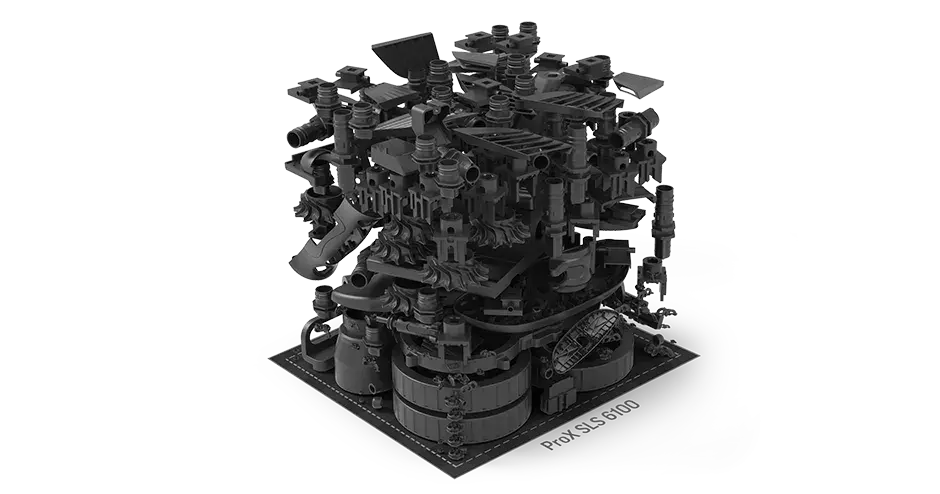

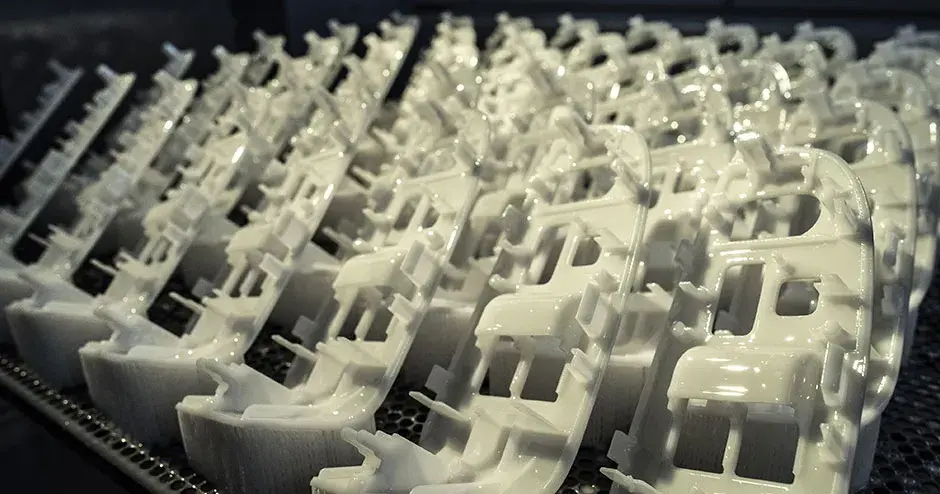

Considerando sua robustez e capacidade de produzir peças altamente complexas, a SLS pode gerar uma importante economia de tempo e custos para peças de pequeno porte que normalmente exigiriam montagem com fabricação tradicional. A SLS é a união perfeita de funcionalidade, resistência e complexidade. Como não há usinagem cara e ineficiente nem reusinagem com que se preocupar, a SLS é particularmente eficiente para personalização em massa para determinadas peças de uso final e baixo volume. E em virtude da tendência de as peças produzidas com SLS suportarem o desgaste e as condições ambientais, esta tecnologia torna possível produzir menos peças. Como ocorre com outras tecnologias de fabricação aditiva, a SLS possibilita que peças e moldes sejam armazenados digitalmente, usando dados que nunca vão se deteriorar, se perder no transporte nem exigir armazenamento caro. Os designs estão sempre disponíveis e prontos para ser produzidos conforme necessário, mesmo se a peça original não estiver disponível.