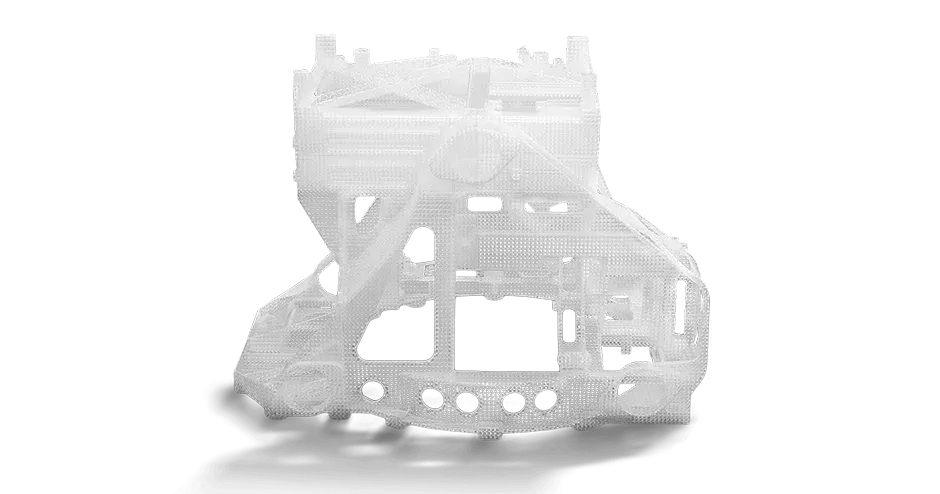

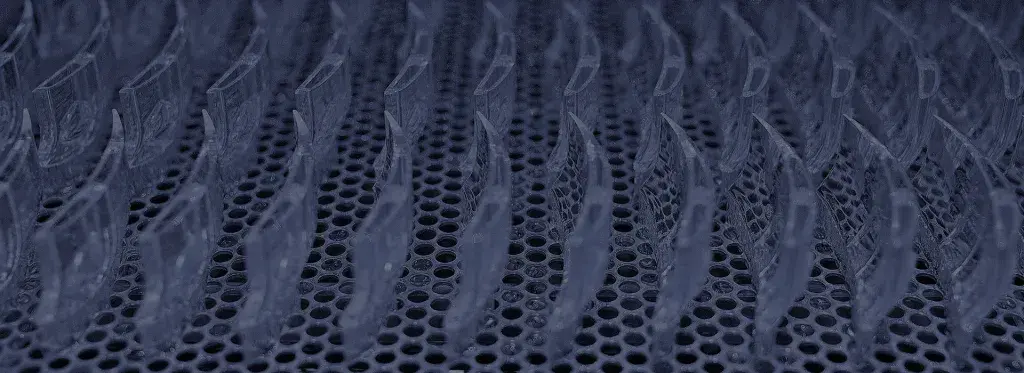

A SLA tem tudo a ver com precisão e exatidão, então é usada com frequência onde a forma, o encaixe e a montagem são fundamentais. As tolerâncias em peças de SLA normalmente têm menos de 0,05 mm, e a SLA oferece o acabamento de superfície mais liso de qualquer processo de fabricação aditiva. Com a qualidade que a SLA pode atingir, é particularmente útil para criar padrões de fundição altamente precisos (por exemplo, para moldes de injeção, fundição e fundição a vácuo) , assim como para protótipos funcionais, modelos de apresentação e para realizar testes de forma e encaixe. A tecnologia da SLA é extremamente versátil e pode ser usada em qualquer número de áreas que requerem precisão acima de tudo.

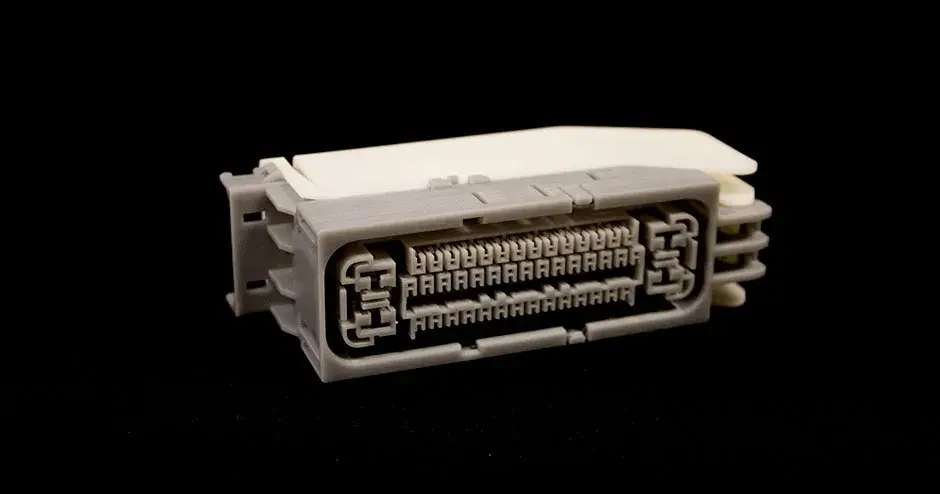

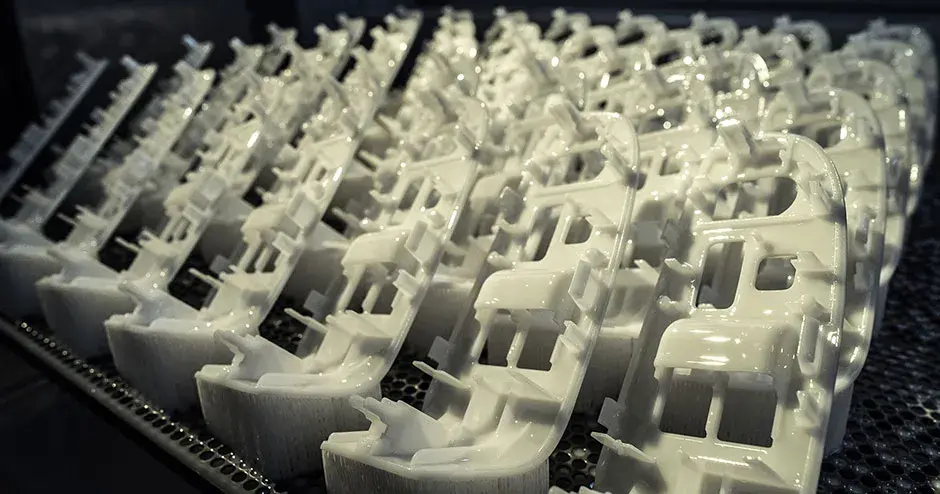

A SLA também oferece uma vantagem em termos de velocidade quando é necessário produzir vários protótipos funcionais ou ter rápido acesso a padrões de fundição. A combinação vencedora de velocidade e precisão da SLA a tornam uma excelente escolha para avaliar protótipos. A precisão da SLA significa impressões fiéis ao design final, permitindo identificar e corrigir defeitos de design, colisões e possíveis obstáculos de fabricação em massa antes da produção começar. A SLA fornece características comparáveis a peças normalmente usinadas de polipropileno ou ABS para produção de baixo a médio volume e não requer ferramentas lentas e caras para personalização nem mudança de ferramentas. Além disso, a SLA permite custos de materiais reduzidos, já que a resina não utilizada permanece na cuba, pronta para projetos futuros.

Como as peças de SLA podem exigir estruturas de suporte, elas quase sempre exigem pós-processamento, o que abre oportunidades para novas características da peça. As peças de SLA podem ser polidas por vapor, jateadas por grânulos ou por areia, e podem até ser galvanizadas com metal, como níquel. A galvanoplastia torna a peça de SLA significativamente mais forte, como também a torna condutora de eletricidade e mais dimensionalmente estável em ambientes úmidos.