Nossas soluções dentárias digitais, disponibilidade global por meio de revendedores confiáveis e assistência 24/7 trarão novos níveis de desempenho.

80+

Anos de experiência dentária desde 1939

1M+

de pacientes atendidos

30+

Aplicações dentárias diferentes

Como expandir seus negócios dentários

Desde impressoras 3D dentárias de nível básico e impressoras 3D de média e grande plataforma a fluxos de trabalho, materiais e software rapidamente escaláveis, a 3D Systems oferece soluções dentárias digitais completas para atender às suas necessidades específicas:

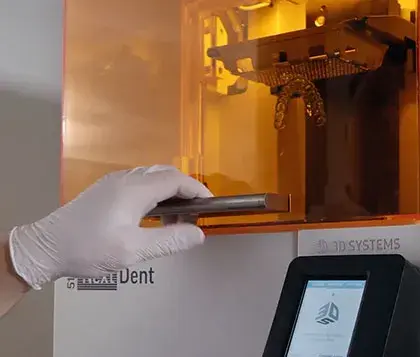

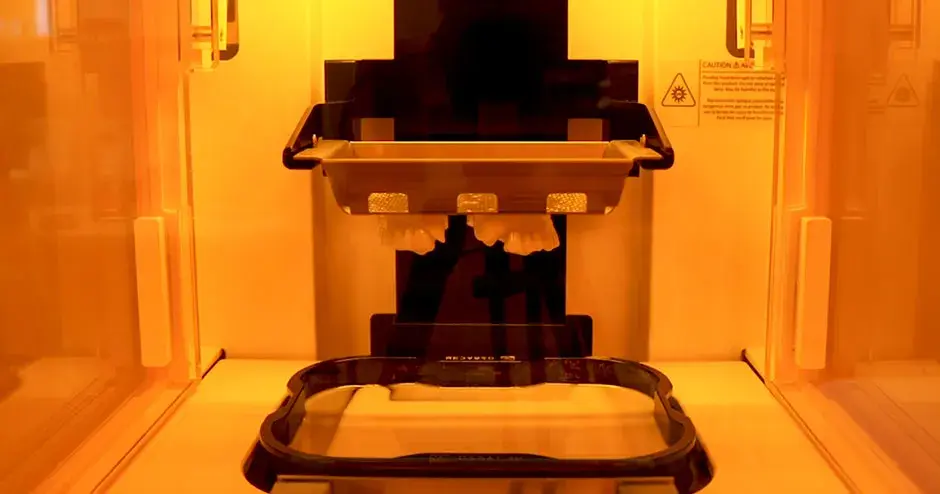

Melhore seu laboratório dentário com uma solução de impressão 3D econômica e de alta qualidade. A 3D Systems oferece um fluxo de trabalho de impressão 3D completo e confiável para a maior variedade de aplicações com materiais de impressão 3D NextDent e conexões confiáveis com os principais fornecedores de software dentário.

Expanda seus recursos clínicos com soluções de impressão 3D precisas e de alta velocidade. A 3D Systems oferece uma solução digital dental com uma conexão confiável com os principais fornecedores de software dentário para a mais ampla gama de aplicações combinadas com materiais de impressão 3D NextDent.

A 3D Systems oferece experiência para ajudar a aumentar sua produtividade, atender a pedidos de clientes com mais rapidez e precisão e reduzir seu custo por peça com soluções de impressão 3D dentárias escaláveis ou totalmente automatizadas para ortodontia, prótese e implantologia.

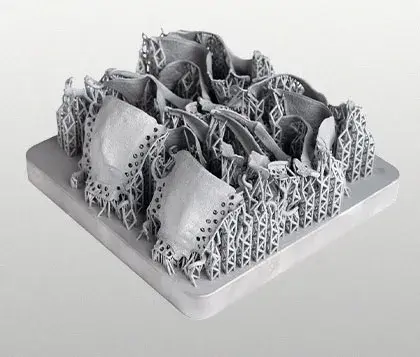

Impulsione sua produtividade com impressoras 3D em metal para fabricação de próteses dentárias pequenas, densas e complexas com excelente qualidade de superfície e pós-processamento curto com alta produtividade. A 3D Systems oferece experiência em DMP para reduzir significativamente o custo unitário por parcial, eliminando várias etapas e aumentando a qualidade das peças impressas.

Soluções dentárias

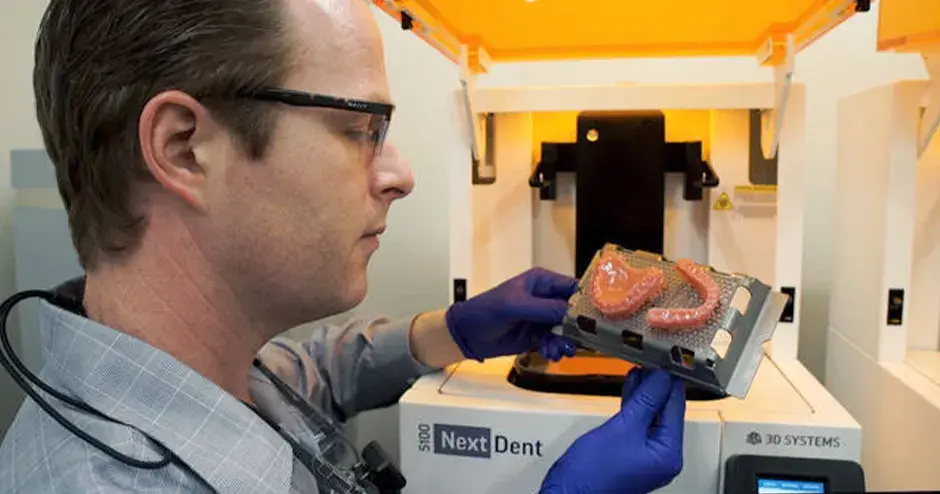

"Antes de usar o NextDent 5100, a nossa clínica levava pelo menos quatro horas para fresar uma prótese superior e inferior. Podemos produzi-las no NextDent 5100 em apenas uma hora, o que melhora a produtividade e reduz o custo geral da mão de obra. A combinação entre os requisitos de maior velocidade e menos material reduziu o custo total de operação."—Germen Versteeg, protético e proprietário, DTL Mediaan