A Rodin Cars, fabricante de automóveis com sede na Nova Zelândia, está usando a impressora 3D de impressão em metal em grande escala, DMP Factory 500 da 3D Systems, para produzir os componentes de titânio de seu novo carro de pista sob medida, o FZERO da Rodin . Com o desempenho e a qualidade liderando todas as decisões de engenharia, o carro é fabricado principalmente de fibra de carbono e titânio. A fabricação aditiva (AM) metálico da 3D Systems foi escolhida como método de produção para todos os componentes complexos de titânio a fim de permitir que a Rodin Cars avance o design e o desempenho de cada peça, independentemente do tamanho, incluindo a caixa de câmbio sequencial de oito velocidades, uma inovação do setor.

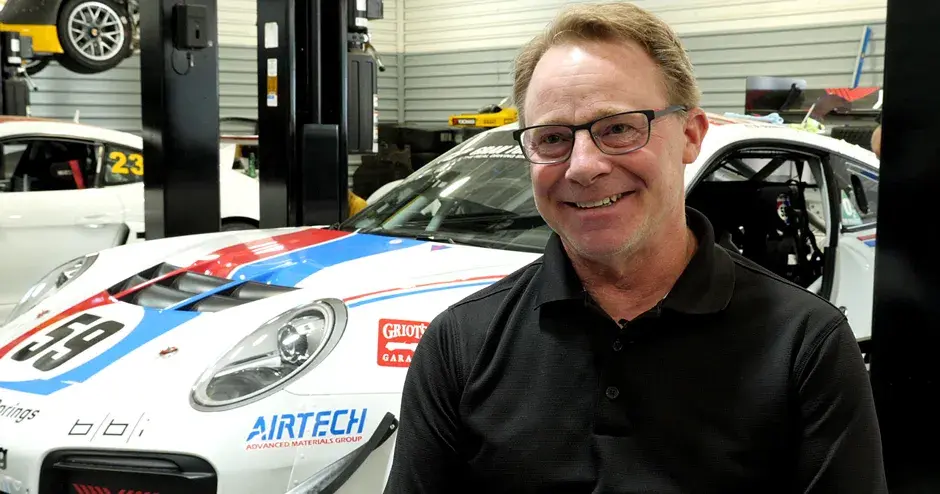

“Nosso objetivo era tornar cada componente desse carro o melhor possível. O FZERO da Rodin só pode ser fabricado com a fabricação de aditivo.”

- Adam Waterhouse, engenheiro-chefe , Rodin Cars

O desafio

OBTENÇÃO DE PEÇAS DE ALTA QUALIDADE IMPRESSAS EM TITÂNIO EM GRANDE ESCALA

Com o objetivo de um peso final de apenas 650 quilogramas e produzindo 4.000 quilogramas de pressão descendente, o único assento Rodin FZERO (para “restrições zero”) foi projetado para dar uma volta em um circuito mais rapidamente do que um piloto atual do Grande Prêmio de Fórmula 1. Com a engenharia revolucionária do setor incorporada em todos os componentes, a Rodin Cars tinha a intenção de realizar uma otimização completa visando fornecer o melhor componente para cada peça.

Quando se tratava de usar a fabricação aditiva de titânio em todo o carro, surgiram desafios à medida que o tamanho das peças aumentava, principalmente para peças grandes. A produção de componentes como a caixa de câmbio para especificações exigia um volume de construção além dos recursos da maioria das impressoras em metal. No entanto, a reversão para métodos convencionais de fundição da caixa de câmbio em magnésio não era uma opção, pois tanto o método quanto o material ficariam aquém dos objetivos da Rodin Cars. Para oferecer o melhor hipercarro, as principais prioridades da Rodin Cars eram otimizar o peso e a função com AM e usar o titânio por seu valor como um material premium e não corrosivo que manterá o máximo desempenho e a aparência ao longo do tempo.

A solução

01 Inovação para criar uma caixa de câmbio leve

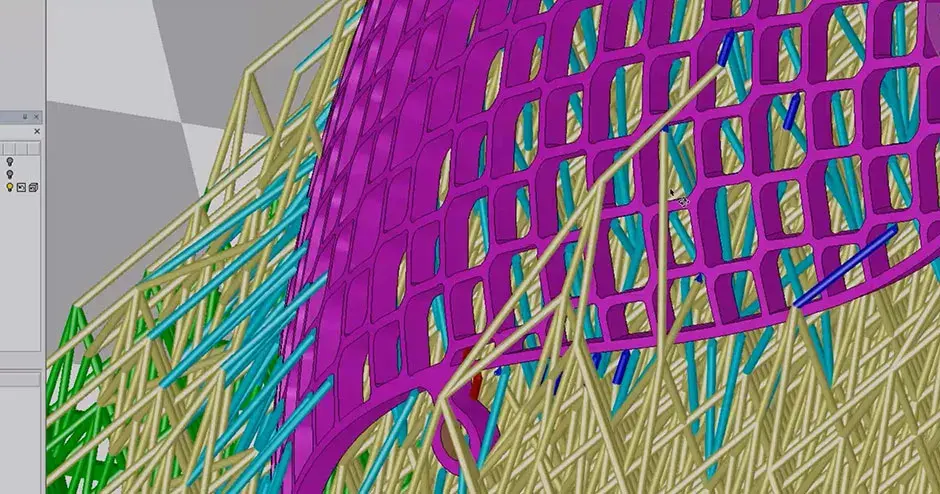

A primeira etapa para otimizar a caixa de câmbio foi criar um design personalizado junto com o renomado fabricante de caixas de câmbio, Ricardo. Seguindo o extenso trabalho com a 3D Systems depois de começar a usar a AM, a Rodin Cars compartilhou seus conhecimentos com Ricardo, orientando sobre os benefícios e recursos exclusivos do design e da fabricação com aditivo. A Rodin Cars precisava de proporções de câmbio e dimensões de caixa muito específicas, e sabia que só poderia produzir seu design usando a AM. A remoção do excesso de massa também foi uma das principais prioridades, o que resultou em paredes finas de até 2 mm de espessura em algumas áreas. As duas empresas colaboraram para projetar peças em torno da geometria otimizada que a Rodin Cars estava buscando, integrando galerias internas e canais de fluidos a fim de ajudar a reduzir a pegada da caixa de câmbio final, que mede 400 mm x 650 mm x 300 mm.

Para produzir peças de AM de titânio com as dimensões necessárias e características precisas, a Rodin Cars escolheu a impressão direta de metal (DMP) da 3D Systems por sua capacidade exclusiva de formato grande e qualidade e repetibilidade comprovadas.

02 Fluxo de trabalho de titânio comprovado

A otimização da proporção entre potência e peso é fundamental para veículos de alto desempenho. Assim, a capacidade de imprimir os complexos componentes metálicos em titânio foi fundamental para a missão da Rodin Cars de oferecer desempenho premium, enquanto reduz o máximo de peso possível em todo o carro. A integridade do titânio como material não corrosivo também significa que nem a aparência nem o desempenho se degradarão ao longo do tempo, o que era importante para o fundador da Rodin Cars, David Dicker.

De acordo com Adam Waterhouse, engenheiro-chefe da Rodin Cars, efetivamente qualquer componente que seja de metal e não seja um parafuso é impresso em 3D. “Todos os suportes até a caixa de câmbio foram impressos”, disse Waterhouse. “É uma enorme variedade de peças. É basicamente um sistema impresso”. A caixa de câmbio final de titânio é impressa em LaserForm Ti Gr23 (A) e pesa apenas 68 quilogramas, incluindo as peças internas de aço.

A solução completa de metal da 3D Systems inclui o software 3DXpert, um software multifuncional para preparar, otimizar e gerenciar o fluxo de trabalho de impressão em metal. Para cada um dos materiais LaserForm da 3D Systems, esse software inclui parâmetros de impressão amplamente desenvolvidos, empacotando a experiência dos engenheiros da 3D Systems no fluxo de trabalho. A arquitetura exclusiva do sistema das máquinas de DMP da 3D Systems também foi projetada para permitir o uso total do material sem degradação.

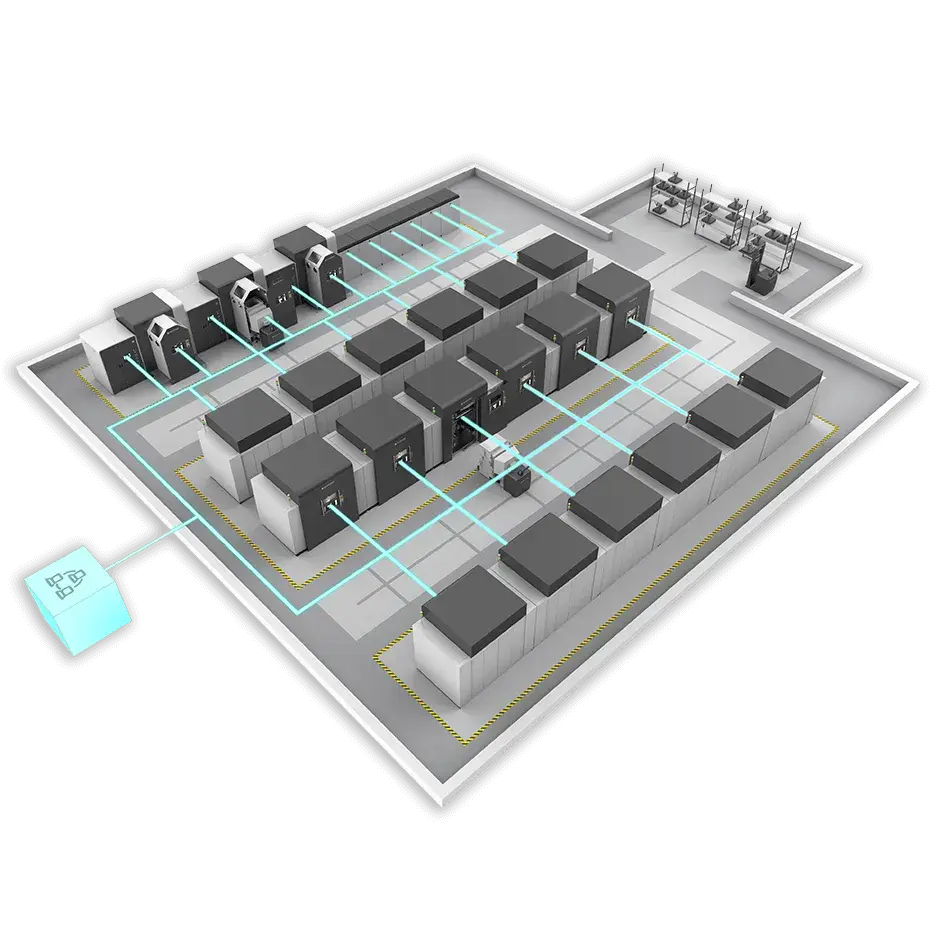

03 Impressão em 3D em metal em grande escala

Inicialmente, a Rodin Cars planejou dividir a caixa de câmbio em vários componentes menores e imprimi-los internamente usando suas máquinas herdadas ProX DMP 320. Para poupá-la desse esforço extra, a equipe de engenharia ficou animada em saber mais sobre a DMP Factory 500 da 3D Systems, a única solução de fabricação de aditivo metálico escalável disponível capaz de produzir peças grandes de alta qualidade e sem emenda de até 500 mm x 500 mm x 500 mm. Com essa nova plataforma, a caixa de câmbio pode ser produzida como uma montagem de apenas quatro seções que podem ser produzidas em uma única construção.

A DMP Factory 500 apresenta os melhores níveis de oxigênio (menos de 25 ppm) da categoria e uma atmosfera de impressão inerte visando garantir peças excepcionalmente fortes e precisas com alta pureza química e a repetibilidade necessária para a produção em série. De acordo com Waterhouse, essa qualidade foi posta à prova com as estruturas de paredes finas da caixa de câmbio, medindo apenas dois milímetros de espessura.

“Essas impressões provaram ser extremamente precisas”, disse Waterhouse. “Na nossa maior seção, que é enorme, havia uma torção de apenas 0,2 graus na peça, o que é realmente impressionante. Sem mencionar que temos todos os benefícios do aditivo com os canais internos e paredes incrivelmente finas que seriam impossíveis de alcançar de qualquer outra maneira.”

04 Experiência em metal do Grupo de Inovação de Aplicações

Para agilizar o acesso à impressão em metal em grande escala antes da instalação de sua própria DMP Factory 500, a Rodin Cars trabalhou com o Grupo de Inovação de Aplicações (AIG) da 3D Systems para obter a primeira caixa de câmbio de titânio impressa. O AIG da 3D Systems é um recurso global equipado com a experiência e tecnologia para apoiar aplicações de AM em todos os setores, e ele pode aconselhar e auxiliar em projetos em qualquer estágio, desde o desenvolvimento de aplicações e engenharia de front-end até a validação de equipamentos e o processamento, validação e qualificação de peças.

A 3D Systems forneceu à Rodin Cars a transferência contínua de conhecimento e tecnologia desde que adotou a fabricação de aditivo pela primeira vez, ajudando a empresa de carros a aumentar sua compreensão dos princípios necessários para o sucesso com o design e a produção de AM. No entanto, a mudança para um formato de impressão em grande escala exigiu um novo conjunto de melhores práticas. O AIG da 3D Systems forneceu serviços de desenvolvimento de aplicação e engenharia para ajudar a Rodin Cars a provar seu conceito, incluindo a programação final dos quatro componentes da caixa de câmbio e a impressão da primeira caixa de câmbio. A 3D Systems também forneceu os arquivos de compilação programados e a transferência de tecnologia para acelerar o caminho da Rodin Cars para a impressão em metal bem-sucedida em grande escala após a instalação da DMP Factory 500 nas instalações da Rodin Cars.