Velocidade é o fator primordial nas corridas de Fórmula 1 (F1), tanto na pista quanto em tudo nos bastidores. Usando a solução inovadora de moldagem de casca de ovo da 3D Systems, a BWT Alpine F1 Team ganhou velocidade de produção, qualidade e flexibilidade de que precisa para inovar e acelerar o desenvolvimento de peças de silicone e poliuretano como nunca antes.

“Com a solução de moldagem de casca de ovo da Figure 4, todos os dias vejo coisas que nunca vi antes. Não consigo pensar em outra maneira de fabricar tantos componentes diferentes em tantos materiais de silicone e PU nesse ritmo implacável.”

- Pat Warner, gerente avançado de manufatura digital da BWT Alpine F1 Team

O desafio

PRODUZA RAPIDAMENTE PEÇAS ELASTOMÉRICAS MOLDADAS PARA TÚNEL DE VENTO E APLICAÇÕES EM VEÍCULOS

Métodos de ferramentas convencionais para moldar peças de silicone e poliuretano são demorados e, muitas vezes, não são considerados para o desenvolvimento da F1. Com apenas alguns meses entre as temporadas de corrida e um impulso para o progresso ininterrupto durante todo o ano, a velocidade de produção, teste e iteração é fundamental. Considerado o ambiente extenuante da pista e do túnel de vento, também não há como negociar o desempenho das peças.

A solução

01 Reduzindo o tempo de desenvolvimento e fabricação

A solução Figure 4 da 3D Systems para moldagem de casca de ovo permite que a BWT Alpine F1 Team produza uma gama diversificada de peças moldadas de silicone e poliuretano de alta qualidade em velocidade recorde, fornecendo acesso sem precedentes a peças únicas e iterativas usando materiais de moldagem convencionais. O fluxo de trabalho objetivo acompanha o ritmo agressivo da Fórmula 1, tornando-o um grande trunfo para a equipe. Por exemplo, ilhós fundidos ou vedações que levariam vários dias ou semanas com ferramentas de metal convencionais ou fundição a vácuo agora podem ser entregues em um único dia usando a Figure 4.

A BWT Alpine F1 Team executa várias construções por dia em sua impressora 3D Figure 4® Modular para uma ampla variedade de ferramentas de fundição para peças e testes no carro. Pat Warner, gerente de manufatura digital avançada da BWT Alpine F1 Team, estima que a maioria dos moldes de casca de ovo impressos em 3D é impressa em apenas 90 minutos, com as maiores construções levando até três horas.

02 Flexibilidade em várias aplicações

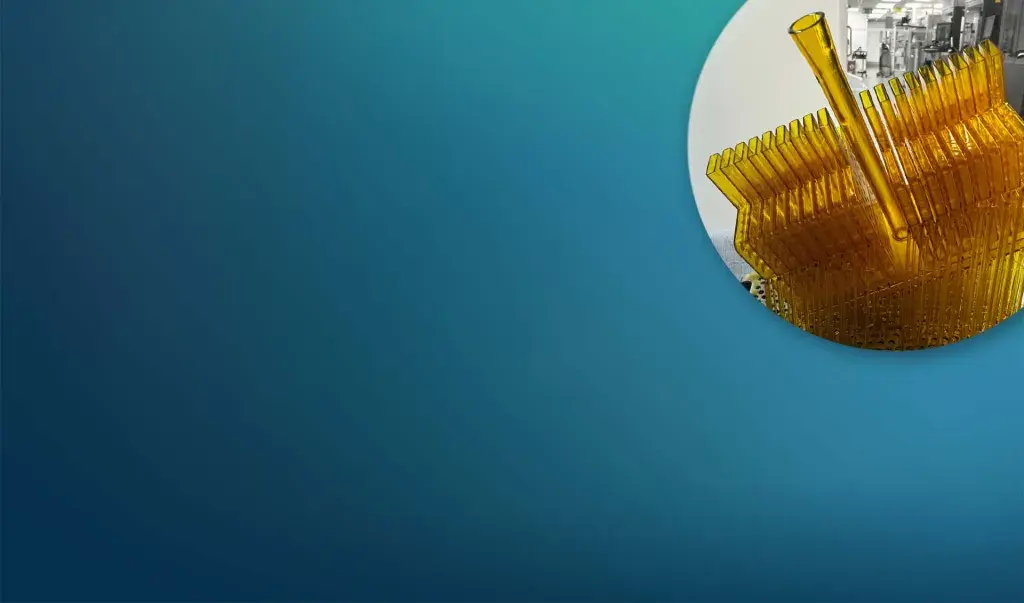

Os ganhos de produtividade da equipe vão além das peças no mesmo dia para a capacidade de atender a uma ampla gama de aplicações usando o processo de moldagem da casca de ovo Figure 4. O processo conta com o material Figure 4® EGGSHELL-AMB 10 da 3D Systems, um material otimizado para processo a fim de produzir ferramentas descartáveis com flexibilidade para fornecer peças finais em uma variedade de silicones, poliuretanos e outros materiais, como metais e cerâmica. O Figure 4 EGGSHELL-AMB 10 é um plástico rígido projetado especificamente para resistir à injeção em alta temperatura e pressão, mas que se rompe facilmente após a fundição.

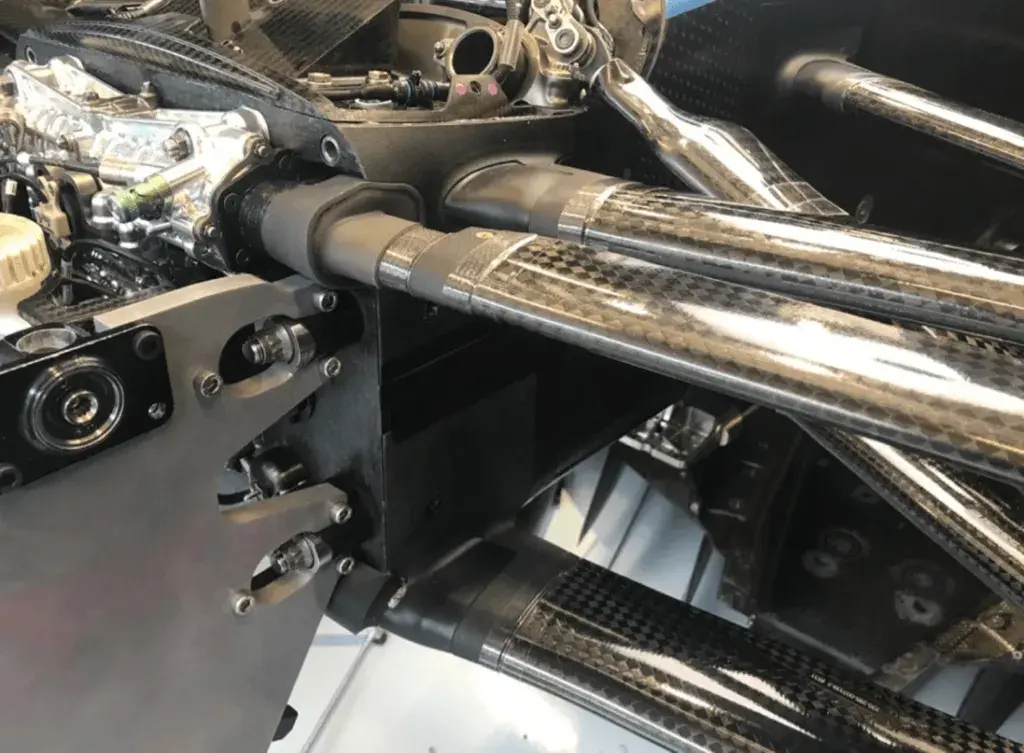

Segundo Warner, essa flexibilidade tem sido um grande benefício: “Temos uma gama enorme de materiais e basicamente podemos usar todos eles no período de um dia.” Isso permite que a equipe analise uma ampla gama de aplicações, variando em rigidez, alongamento, cor e outras propriedades. “Não consigo pensar em outra maneira de fabricar tantos componentes diferentes”, afirmou Warner. A maioria das aplicações atualmente abordadas usando a solução de moldagem de casca de ovo da 3D Systems se enquadra nas categorias de ilhós, vedações e gaxetas, que são usadas em todo o carro.

03 Fluxo de trabalho objetivo

O CAD objetivo para o fluxo de trabalho de fundição começa com o envio do arquivo para impressão no 3D Sprint®, um software completo para impressão 3D de polímeros. O extenso conjunto de ferramentas do software inclui opções para adicionar suportes, bem como gerenciar o processo de impressão. Depois de impressas, o BWT Alpine F1 Team pós-processa as cascas de fundição, o que envolve a limpeza das peças e a pós-cura na unidade de pós-cura LC-3DPrint Box. Esse processo leva aproximadamente duas horas e consiste principalmente em uma pós-cura sem intervenção, de 90 minutos.

Após a pós-cura de UV, a BWT Alpine F1 Team reveste a carcaça de fundição impressa em 3D com um agente de liberação químico e a carcaça está pronta para poliuretano ou silicone. Os tempos de cura variam dependendo do material usado e podem levar de 10 minutos a 24 horas.

04 Desempenho em ambientes desafiadores

As exigências de desempenho das peças da Fórmula 1 são extremas. As corridas duram até duas horas, durante as quais todo o veículo é submetido a temperaturas extremamente variadas, vibração intensa e forças brutais. “É um ambiente horrível para utilizar algo que você não conhece muito bem”, afirmou Warner, “e estamos sempre buscando a perfeição. Devemos garantir que todas as nossas partes executem as tarefas que lhes são dadas.” As peças produzidas usando a solução de moldagem de casca de ovo da 3D Systems atendem a esse alto limite de desempenho. Warner afirma que a qualidade da superfície é muito boa, o que é especialmente importante para peças aerodinâmicas. A capacidade de produzir rapidamente peças de alta qualidade e alto desempenho também permite que a equipe modifique peças que antes não eram priorizadas devido às extremas restrições de tempo do esporte.