Jay Leno será o primeiro a dizer que adotar carros antigos não significa adotar tecnologias antigas. Na verdade, a paixão de Leno por carros antigos incentivou a exploração de novas tecnologias, a fim de manter sua coleção inestimável de veículos em funcionamento, como foi o caso de seu Owen Magnetic de 1916 recém-restaurado. Com mais de um século de corrosão na tampa da válvula do carro híbrido antigo de Leno, o ex-apresentador do The Tonight Show e atual estrela do Jay Leno's Garage na CNBC precisava de uma peça para substituição que funcionasse tão bem quanto, se não melhor que a original sem enormes custos. A equipe de Leno, que é cliente recorrente e colaboradora da 3D Systems, usou um fluxo de trabalho digital para fazer engenharia reversa de uma tampa da válvula nova e aprimorada antes de enviar a peça para a fabricação sob demanda da 3D Systems para um Padrão de Fundição de Precisão impresso em 3D. No final, as soluções de fabricação de ponta a ponta da 3D Systems ajudaram a equipe de Leno a substituir a tampa da válvula dilapidada por um décimo do custo dos métodos tradicionais.

Um veículo de 100 anos

O desafio da manutenção de carros antigos geralmente se faz presente bem antes do veículo completar 100 anos de idade. Após algumas décadas, as peças para substituição se tornam difíceis de encontrar, e seus preços também aumentam. Dada a dificuldade e o custo dos reparos, os carros que sobrevivem a um século inteiro normalmente são relegados a museus e coleções particulares, onde fazem a transição para uma obra de arte em forma de carro. No entanto, como eterno entusiasta de carros, Jay Leno estava determinado de que esse não seria o destino de seu Owen Magnetic de 1916, que foi um dos primeiros carros híbridos a combustível-eletricidade.

Para manter as rodas do Owen Magnetic em movimento, Leno e sua equipe tinham um desafio à parte para superar. “Quando começamos a renovação, a tampa da válvula, que fornece uma passagem para o líquido de arrefecimento do motor, parecia um pedaço de queijo suíço”, comentou Leno. “Não é possível encontrar uma peça como essa em um ferro-velho e, ao analisar a peça original, há evidências de tentativas anteriores sem sucesso de consertá-la com todo o tipo de material, desde cola Elmer até JB Weld.”

Engenharia reversa na tampa tubular

A tarefa de encontrar uma solução melhor para o reparo da tampa da válvula coube a Jim Hall, engenheiro-chefe de Leno. Já acostumado com o desafio de reparos de carros personalizados, Hall se mantém atualizado sobre as tecnologias disponíveis e já estava a caminho de uma solução em questão de horas. “Como o conserto da tampa da válvula original não era uma opção realista para nós, minha abordagem foi melhorar a peça original com a ajuda de algumas tecnologias”, comentou Hall.

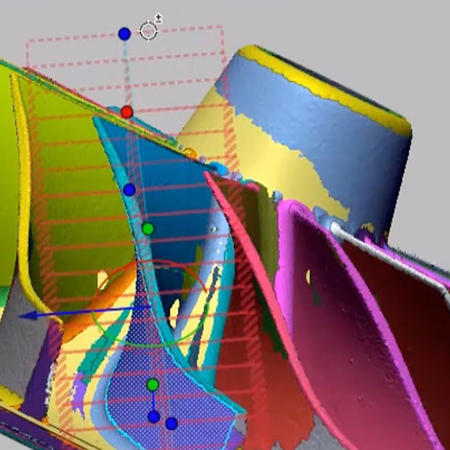

O fluxo de trabalho da tecnologia reversa começou com a digitalização 3D da tampa da válvula original usando um FARO® Design ScanArm no software de engenharia reversa Geomagic Design X™. Ao contrário de scanners de linha de laser vermelho, scanner de linha de laser azul podem digitalizar as superfícies polidas e escuras na peça original em uma única digitalização. Os dados de nuvem de pontos foram enviados à equipe dos Serviços de modelagem 3D da 3D Systems para ajudar a transformar os dados de digitalização 3D em um modelo CAD final.

Os técnicos da 3D Systems trabalharam com Hall para melhorar o desempenho e a estética da peça original, mantendo a autenticidade artesanal de uma fundição de cem anos. Muitas das atualizações finais foram possíveis por conta dos conjuntos de ferramentas exclusivos do Geomagic Design X, que permitiram que os técnicos da 3D Systems substituíssem a topografia furada e desgastada da peça original por superfícies lisas, extraindo de maneira limpa os elementos de design para aprimorar a aparência final.

Por exemplo, o nome “Owen Magnetic” é escrito em relevo no exterior da tampa da válvula em letras de tamanho decrescente, de forma que caiba dentro dos limites acima e abaixo do texto. No design original, as letras provavelmente foram produzidas manualmente com uma lâmina de cera e anexadas a um padrão de cera mestre. Como resultado, o texto na peça original tinha muitas imperfeições, tanto em letras individuais quanto no alinhamento geral das letras nas linhas limite. Hall pediu para a 3D Systems ajudar a manter a autenticidade das letras imperfeitas, corrigindo o alinhamento. Os técnicos da 3D Systems fizeram exatamente isso e mapearam as imperfeições artesanais juntamente com linhas de definição novas e melhoradas para dar à peça final um toque um pouco mais polido do que a original.

Funcionalmente, a equipe da 3D Systems também trabalhou com Hall para remodelar as características no interior da peça, que estava muito desgastado. Após as solicitações de Hall, os técnicos da 3D Systems engrossaram várias características estruturais e ampliaram suas conexões para ajudar a torná-las mais resistentes ao desgaste. Por fim, os técnicos adicionaram alguns milímetros à superfície de montagem do coletor para acomodar uma operação de fresagem de face subsequente a fim de oferecer uma superfície lisa para a gaxeta ser vedada e evitar o vazamento do líquido refrigerante.

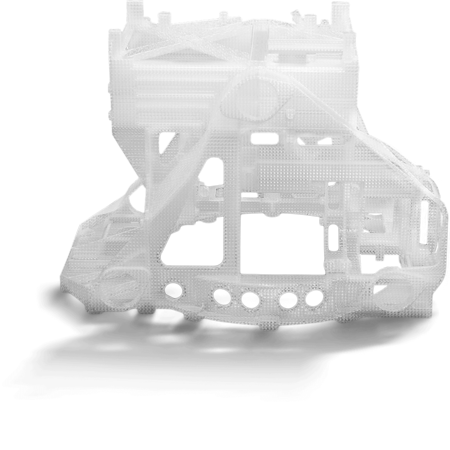

Impressão 3D do Padrão de Fundição de Precisão

Depois que o design da tampa da válvula ficou pronto, a equipe de fabricação sob demanda da 3D Systems exportou um modelo sólido do Geomagic Design X e o abriu no software de fabricação de aditivo 3D Sprint™ da 3D Systems. Usando o conjunto da 3D Sprint de ferramentas de criação e otimização de malha, a equipe converteu o modelo sólido em uma malha detalhada e ela foi escalada para levar em consideração o fator de encolhimento da liga metálica em que seria fundida. Em seguida, os técnicos da 3D Systems prepararam a impressão para criar um padrão QuickCast® de estereolitografia (SLA). Os padrões QuickCast foram criados especificamente para fundição por cera perdida e são principalmente construções ocas que contêm uma rede interna de estruturas de suporte hexagonal. Uma construção oca reduz a quantidade de material necessário, e a geometria interna de padrões QuickCast facilita a drenagem e a queima. A impressão final foi feita em uma impressora ProX® SLA 800 da 3D Systems com resina Accura® CastPro™.

“Nossa impressão 3D SLA oferece a maior precisão em relação a qualquer outro processo de impressão 3D”, afirmou Cyle Caplinger, gerente de vendas regional da 3D Systems. “Como nossas estruturas de suporte de SLA podem ser arrancadas em vez de dissolvidas, o SLA da 3D Systems requer o mínimo de pós-processamento e produz um excelente acabamento de superfície, que resulta em padrões de fundição impecáveis”. De fato, Caplinger afirma que a equipe de fundição por cera perdida ficou tão impressionada com a qualidade do padrão QuickCast da 3D Systems que pediu outro padrão para enviar a uma competição internacional de fundição após a entrega do tubular final para o Owen Magnetic.

Depois da impressão 3D, o Padrão de Fundição de Precisão QuickCast foi entregue à SeaCast, Inc., uma fundição no noroeste do Pacífico. A SeaCast usou o padrão de fundição impresso em 3D para formar um molde para a fundição de alumínio, que então foi fundido e enviado para o Jay Leno’s Garage para encaixe e acabamentos finais.

Pronto para mais 100 anos

Depois de realizar a fresagem de face expandida, a perfuração, a pintura e o polimento que foram prescritos, Hall instalou a tampa da válvula para substituição em seu devido lugar no motor Buda do Owen Magnetic.

De acordo com Leno, funciona perfeitamente. “Isso é o que é ótimo sobre esse tipo de tecnologia”, afirmou Leno. “As peças não perdem mais para o tempo. Estamos prontos para continuar por mais cem anos.”

Está buscando trazer mais eficiência para seu processo de restauração automotiva? Entre em contato com a 3D Systems hoje mesmo para saber mais.