A equipe de fabricação da Airbus Defence and Space em Portsmouth, Reino Unido, desenvolveu designs inovadores para a fabricação de aditivo (AM) de redes de montagem de comutadores com consulta sobre AM e suporte à produção da 3D Systems. O hardware passivo de radiofrequência (RF) é designado para duas naves espaciais Eurostar Neo que se juntarão à frota em órbita da Eutelsat, um dos principais fornecedores de serviços de comunicações por satélite.

Mencionando o anúncio do programa, Gareth Penlington, gerente de carga útil HOTBIRD da Airbus, disse:

“Esta é reconhecida como a primeira implantação em larga escala de produtos de RF usando [impressão direta de metal], e nos coloca em uma posição líder do setor para a aplicação da tecnologia na produção de componentes de radiofrequência.”

A Airbus e a 3D Systems colaboram há muitos anos, e a 3D Systems foi integrada a este projeto desde o início, para fornecer opiniões e apoio para o desenvolvimento de aplicativos e prototipagem, com envolvimento contínuo em toda a qualificação e industrialização. A AM (manufatura aditiva / impressão 3D) foi selecionada para este projeto devido à liberdade de design, redução de peso e otimização do desempenho das peças que ela permite. A Airbus também citou grande economia de mão de obra durante a montagem, permitindo que suas equipes se concentrassem em tarefas de maior valor agregado, além de uma redução significativa no número de peças individuais necessárias como motivos para selecionar a AM.

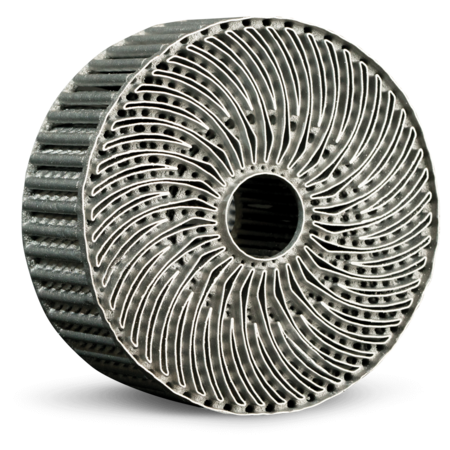

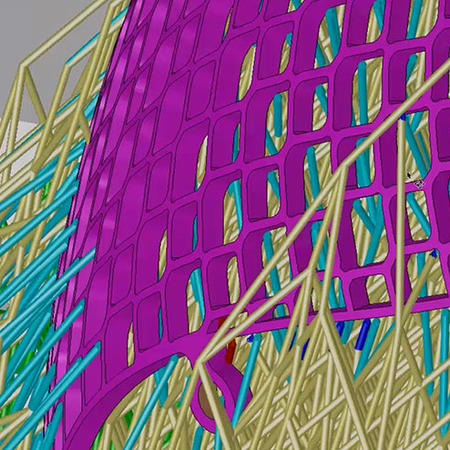

Além dos requisitos de alta precisão, as redes de montagem de comutadores combinaram paredes finas e seções com grandes concentrações de massa. Especialistas do Application Innovation Group da 3D Systems (AIG) contribuíram com décadas de experiência em projetos para fabricação aditiva e pós-processamento para aplicações de impressão direta de metal (DMP). Como pioneiros da indústria de AM (manufatura aditiva /impressão 3D) e com especialistas internos em aplicações aeroespaciais, o AIG ajudou a Airbus a avaliar e evitar riscos em todo o design e engenharia. Para permitir a primeira implantação em larga escala, a 3D Systems ajudou a Airbus a desenvolver um fluxo de fabricação eficaz e confiável das peças.

Comentando sobre o motivador oculto do sucesso, Koen Huybrechts, Gerente de Desenvolvimento de Aplicações Aeroespaciais do Application Innovation Group da 3D Systems, disse:

“A Airbus pensa grande em cada novo projeto de RF, e é exatamente isso o que nos agrada. A nossa cooperação evoluiu naturalmente para uma verdadeira parceria. Investimos em nossos clientes, informando-os sobre as oportunidades e as limitações de nossas tecnologias. Tendo clientes curiosos como a Airbus, esse fator leva à cocriação contínua e à inovação.”

As redes finais de montagem de interruptores foram impressas em material de alumínio LaserForm® AlSi10Mg em máquinas DMP Flex 350 no Centro de Inovação do Cliente da Sistemas 3D em Leuven, Bélgica. Essa instalação é certificada de acordo com os padrões de sistemas de qualidade aeroespacial (AS9100D) e tem as pessoas e os recursos para apoiar projetos de industrialização em larga escala como este.

Os especialistas do AIG da 3D Systems adotam uma abordagem faseada à produção qualificada, ajudando as empresas a estabelecer e controlar o fluxo de trabalho de produção de AM em um processo metódico e comprovado. As soluções de DMP da 3D Systems combinam hardware, software e material para oferecer a mais alta qualidade de impressão e confiabilidade. O melhor nível de oxigênio da categoria (menos de 25 ppm) e a atmosfera inerte das máquinas DMP da 3D Systems garantem peças com alta pureza química e qualidade estável por mais tempo dos materiais.

Colaboração para realizar a industrialização de peças complexas de AM de metal

O trabalho entre a Airbus e a 3D Systems está em andamento. Os destaques principais deste projeto incluem:

- Consulta sobre DfAM e coengenharia

- Colaboração para industrializar componentes de RF otimizados

- Entrega de um número significativo de peças complexas de AM (manufatura aditiva / impressão 3D) de metal