A 3D Systems colabora com a Thales Alenia Space no campo do design para a fabricação aditiva (DfAM) a fim de melhorar o desempenho de um subsistema crítico em seu satélite Spacebus NEO. O Electrical THruster Mechanism (ETHM) resultante é composto por sete suportes diferentes fabricados aditivamente. A fabricação de aditivo (AM) permitiu que o mecanismo fosse embalado dentro de um volume limitado com a menor massa possível. Especialistas do Grupo de Inovação de Aplicações da 3D Systems contribuíram com o conhecimento do design e da fabricação para o projeto ETHM da Thales Alenia Space, empacotando sua experiência dentro dos arquivos de compilação finais que foram transferidos para a instalação de produção de AM da Thales em Marrocos. Esse plano de fabricação elaborado por especialistas permitiu que a Thales transitasse perfeitamente a produção para sua própria instalação de fabricação aditiv, equipada com várias impressoras de impressão direta em metal da 3D Systems.

“Cada recurso é mais ou menos convencional, mas juntá-los em um único mecanismo compacto e competitivo é realmente um desafio.”

- Gilles Lubrano, gerente de produto do ETHM

O desafio

OTIMIZE O SUBSISTEMA CRÍTICO DE SATÉLITE COM RELAÇÃO À PRECISÃO E À CONFIABILIDADE

O mecanismo Electrical THruster direciona a propulsão por satélite do satélite Spacebus NEO a fim de posicioná-lo corretamente no espaço. Assim, a confiabilidade desse componente é fundamental para a missão. São necessários quatro ETHMs por satélite, formando o chassi ao redor dos motores. Essas peças funcionam como articulações de dois eixos que seguram a unidade de propulsão elétrica e permitem que ela seja direcionada com movimentos suaves e estáveis.

Para atender aos requisitos da Thales Alenia Space, o ETHM precisava equilibrar as restrições de volume e massa e, ao mesmo tempo, atender às rigorosas especificações de desempenho, incluindo:

- Alta precisão de direcionamento de ângulo (0,1 grau);

- Redução da contagem de peças, incluindo a integração funcional de várias commodities do propulsor (arnês e tubulação);

- Produção em série que atenda aos requisitos de qualidade de produtos de classe orbital.

A solução

CONSULTA E COLABORAÇÃO PARA PRODUÇÃO ESCALÁVEL

01 Design para consulta de fabricação aditiva

A Thales Alenia Space e a 3D Systems têm uma parceria colaborativa duradoura e trabalharam juntas para colocar mais de 1.700 peças aptas para voo em órbita desde 2021. No projeto ETHM, a Thales Alenia Space estabeleceu uma parceria com o Grupo de Inovação de Aplicações (AIG) da 3D Systems a fim de combinar várias funções dentro de um pequeno espaço de design, garantindo dinâmicas precisas.

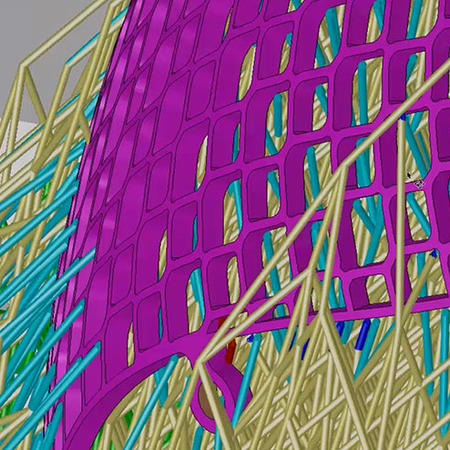

O volume dinâmico total alocado para o ETHM é de 480 mm x 480 mm x 380 mm e inclui atuadores rotativos, arnês, tubulação e um mecanismo de retenção. A 3D Systems forneceu feedback de fabricação e design para ajudar a Thales Alenia Space a atingir seus objetivos de desempenho. Os especialistas da 3D Systems ajudaram a Thales Alenia Space a alcançar uma proporção otimizada entre resistência e peso enquanto resolvia áreas de concentração de calor para proteger os componentes funcionais contra danos térmicos.

Ao usar a AM para projetar e produzir um sistema, a Thales Alenia Space desencadeou uma expansão de impactos positivos. O peso leve melhorou a eficiência de propulsão além do que a fabricação convencional permitiria, o que, por sua vez, melhorou a eficiência de combustível, resultando em custos mais baixos e novas oportunidades de inovação técnica em outros lugares.

02 Desenvolvimento do fluxo de fabricação

A 3D Systems ajudou a Thales Alenia Space a desenvolver um fluxo de fabricação robusto que engloba pós-processamento, como o acabamento de CNC e a inspeção por tomografia de 100% para garantir a repetibilidade do produto e do processo em um ambiente controlado de acordo com o padrão AS9100. Os engenheiros de aplicação da 3D Systems também forneceram orientações sobre o nível e o sequenciamento de controles de qualidade para mitigação de riscos visando ajudar a Thales Alenia Space a garantir um fluxo de fabricação completo, econômico e voltado para a qualidade.

Essa experiência ajudou a Thales Alenia Space a alcançar a precisão de direcionamento de 0,1 grau exigida com um fluxo de trabalho de inspeção e CNC minucioso no qual algumas peças têm cerca de 249 pontos de medição obtidos por meio de uma máquina de medição coordenada que deve estar de acordo com a especificação. A abordagem colaborativa da 3D Systems incluiu instruções sobre a tecnologia ao longo do processo de controles de qualidade integrados, bem como a análise da causa raiz de não conformidades em relação às especificações da Thales Alenia Space visando garantir o sucesso. Antes de fazer a transição da produção para a Thales Alenia Space, a 3D Systems ajudou a organizar e coordenar a melhor cadeia de suprimentos da categoria a fim de atender a produção em série e produziu mais de 70 peças em seu Centro de Inovação do Cliente na Bélgica, que faz parte do AIG da 3D Systems. A alta capacidade dessa instalação e a repetibilidade nas máquinas de DMP da 3D Systems ajudaram a garantir um prazo de espera curto.

03 Preparação e transferência de arquivos de impressão

Para garantir uma transição perfeita da produção do ETHM para a Thales Alenia Space, os engenheiros de aplicação da 3D Systems desenvolveram cada arquivo de impressão no 3DXpert®, incorporando anos de experiência em AM que permitiram à Thales Alenia Espaço economizar tempo e dinheiro e, ao mesmo tempo, garantir a qualidade. Com esses arquivos de compilação gerados por especialistas, a produção repetível é possível em qualquer impressora de impressão direta em metal da 3D Systems. Os suportes finais são impressos em material de titânio da LaserForm Ti6Al4V grau 23.

Vários aspectos do design do mecanismo de propulsão tornaram a orientação da 3D Systems sobre a estratégia de impressão particularmente valiosa, incluindo:

- Manter a esfericidade pretendida de várias estruturas abertas com grandes interfaces circulares.

- Equilibrar a força com a capacidade de remoção do suporte.

- Considerar o estresse térmico durante o processo de impressão, que varia de acordo com a geometria e o material impresso.

A experiência da 3D Systems no trabalho com materiais de titânio ajudou inúmeras aplicações críticas a equilibrar a complexidade e a força a fim de alcançar os parâmetros do projeto. Ferramentas como o módulo de simulação do 3DXpert da 3D Systems ajudam a apoiar esses projetos, reduzindo o número de iterações necessárias para alcançar um bom resultado.

04 Transferência de tecnologia

A Thales Alenia Space agora é capaz de imprimir essas peças em suas próprias instalações, após o treinamento e a transferência de tecnologia que a 3D Systems forneceu ao longo dos anos. A fábrica para impressão 3D do grupo Thales em Marrocos é equipada com várias máquinas de DMP da 3D Systems e aproveitou a oferta de transferência de tecnologia da 3D Systems no momento da instalação. A transferência de tecnologia é um treinamento aprofundado e específico da AM projetado para ajudar os novos clientes de impressoras a acelerar sua transição para a AM e proteger o investimento deles. Em combinação com os arquivos de compilação pré-desenvolvidos, a 3D Systems apoiou totalmente a Thales em sua transição para a produção interna.

“Usando as mesmas máquinas que as do nosso Centro de Inovação do Cliente na Bélgica, a Thales simplificou seu acesso a uma impressão bem-sucedida para que sua equipe possa se concentrar na industrialização da AM e maximizar seu retorno sobre os investimentos”, disse Koen Huybrechts, gerente de desenvolvimento de aplicações, Grupo de Inovação de Aplicações da 3D Systems.

O resultado

EQUILÍBRIO DOS PRINCIPAIS CRITÉRIOS DE DESEMPENHO PARA UM DESIGN OTIMIZADO NO NÍVEL DO SISTEMA

O ETHM é um dos primeiros mecanismos de espaço completo totalmente projetado com a fabricação de aditivo em mente. Os sete diferentes suportes otimizados topologicamente elevaram os padrões de uma equipe multidisciplinar por conta de seu tamanho, da alta precisão necessária e da criticidade do sistema.

- A precisão de direcionamento de 0,1 grau garante que o mecanismo funcionará conforme o esperado durante o voo

- Maior eficiência do propulsor devido ao peso reduzido de suportes otimizados topologicamente

- 249 pontos de medição validados para o controle de qualidade da peça mais complexa

- Integração e proteção de commodities do propulsor para forma e função ideais

O Spacebus NEO faz parte do programa Advanced Research in Telecommunications Systems (ARTES) de 15 anos da Agência Espacial Europeia.