Um projeto Horizon 2020 da União Europeia (UE) chamado "SMall Innovative Launcher for Europe", também conhecido como projeto SMILE, tem como objetivo projetar um pequeno veículo de lançamento de satélites para colocar pequenos satélites (de até 150 kg) em uma órbita heliossíncrona a 500 km. O Instituto de Estruturas e Design do Centro Aeroespacial Alemão (Deutsches Zentrum para Luft- und Raumfahrt, ou DLR), com sede em Stuttgart, na Alemanha, é uma das 14 organizações participantes e é responsável pelo desenvolvimento de um injetor de motor de foguete líquido/líquido para o lançador do projeto SMILE. O foco do Instituto em um sistema de propulsão de líquidos deve-se ao potencial de reforma e reutilização do sistema, oferecendo, portanto, uma solução mais econômica para pequenos lançadores de satélites.

Em vista da alta complexidade do componente do cabeçote do injetor de seu motor de oxigênio líquido (LOX)/querosene, o DLR entrou em parceria com o Centro de Inovação do Cliente (CIC) da 3D Systems em Leuven, na Bélgica, para projetar um injetor impresso em 3D que permite novas possibilidades e desempenho. O CIC da 3D Systems em Louven é um dos centros em todo o mundo dedicado a acelerar aplicações avançadas, proporcionando aos clientes acesso aos recursos necessários para desenvolver, validar e comercializar seus produtos.

Parceria para o sucesso

Ao optar pela impressão 3D do cabeçote do injetor coaxial, o DLR procurou tirar proveito de vários dos benefícios principais da fabricação de aditivo, incluindo a redução do número de peças com um design monolítico, além de integrar as principais características, bem como canais de resfriamento para um melhor desempenho do sistema de propulsão em geral.

Markus Kuhn e Ilja Müller gerenciam o projeto do cabeçote do injetor no DLR e afirmam que selecionaram a 3D Systems como parceira dado o histórico de êxito de impressão 3D em metal da empresa para aplicações aeroespaciais. "Com base no sucesso das iniciativas relacionadas ao espaço envolvendo a DMP, achamos que a 3D Systems era perfeita para fornecer os aspectos de design para fabricação do cabeçote do injetor, e estamos de olho nas novas possibilidades de integração de sensores e a distribuição de combustível e líquido refrigerante", diz Kuhn.

Otimização do design do injetor de combustível e redução do número de peças

O injetor de um foguete é a peça por onde o combustível e o oxidante entram na câmara de combustão. Um injetor de combustível de foguete líquido que funciona bem expele esses componentes de uma maneira que garanta que eles se pulverizem e se misturem adequadamente para produzir a combustão necessária para mover o foguete.

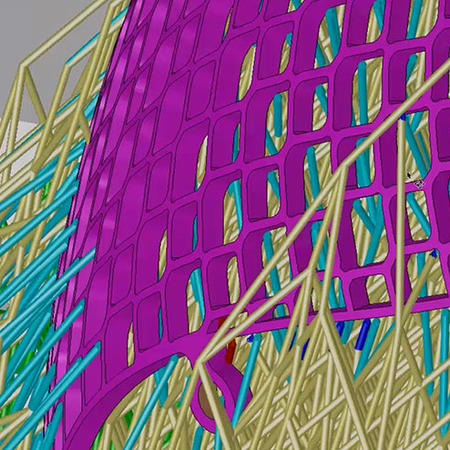

De acordo com Koen Huybrechts, engenheiro de projetos da 3D Systems, o cabeçote do injetor de combustível líquido idealizado pelo DLR inclui vários recursos de melhoria de desempenho que foram permitidos exclusivamente pela impressão em 3D com a DMP: "A necessidade de desempenho e resfriamento otimizados, a complexidade do design dos canais do sensor de pressão e temperatura e o desejo de simplificar a montagem e a produção com processos consistentes e facilmente repetíveis, tudo isso apontou para a ProX® DMP 320", afirma Huybrechts.

impressão 3D em metal com a DMP habilitou o DLR a:

- Otimizar o desempenho das peças por meio de novas oportunidades de distribuição de combustível e líquido refrigerante;

- Implementar com facilidade os canais do sensor de pressão e temperatura com vias em 3D;

- Eliminar etapas intermediárias de produção e montagem;

- Otimizar independentemente o desempenho térmico, hidráulico e de massa sem as restrições dos métodos tradicionais de fabricação;

- Evitar pontos de falha de montagem e melhorar aspectos de qualidade com um design monolítico;

- Reduzir as etapas de usinagem para produzir um injetor altamente integrado e multifuncional.

Usando a impressão 3D em metal, o DLR pôde mudar radicalmente a metodologia de design de seus injetores coaxiais e evitar a necessidade de vários subcomponentes, o que contribuiu para reduzir significativamente o tempo de produção e o custo. Uma redução no número de peças de 30 para uma contribuiu para uma redução de 10% no peso final e removeu pontos de falha conhecidos em locais de fixação para aliviar medidas de controle de qualidade relacionadas e melhorar o desempenho do sistema.

Consolidação das peças com impressão de precisão em metal

Os engenheiros de aplicação da 3D Systems usaram o 3DXpert™ para preparar o arquivo do cabeçote do injetor para a impressão. O 3DXpert é um software all-in-one que abrange todo o processo de fabricação de aditivo metálico. A 3D Systems realizou operações de pré-impressão para facilitar a remoção de pó no pós-processamento, bem como uma verificação da capacidade de impressão para garantir que a peça fosse construída sem complicações.

A peça final foi impressa no CIC da 3D Systems em Leuven em uma impressora em metal ProX DMP 320 da 3D Systems em LaserForm® Ni718 (A), uma liga Inconel resistente a oxidação e corrosão. LaserForm Ni718 (A) caracteriza-se pela boa resistência à tração, à fadiga, à fluência e à ruptura em temperaturas criogênicas de até 700ºC, e é, portanto, ideal para aplicações de alta temperatura.

Após a impressão, a equipe da 3D Systems removeu o material não utilizado do interior da peça, tratou a peça termicamente para o alívio de tensão e removeu a peça da placa de construção usando o fio de usinagem de descarga elétrica (EDM).

A produção sem ferramentas acelera o ciclo de design

Com a experiência em fabricação de aditivo da 3D Systems e a DMP, o DLR pôde incorporar e explorar rapidamente as alterações no design sem a necessidade de ferramentas demoradas. Essa capacidade foi fundamental para o ciclo de design do DLR, uma vez que houve um tempo de espera de apenas algumas semanas entre o design da fase um e o teste do protótipo do cabeçote do injetor.

"A combinação da ProX DMP 320 e o conhecimento de design da 3D Systems para a impressão 3D nos possibilitou testar mais opções de design em muito menos tempo", disseram Kuhn e Müller.

A impressão 3D em metal permitiu que o DLR aplicasse técnicas de injeção coaxial com um elemento injetor de espiral dupla para otimizar a mistura de combustível e oxidante no cabeçote do injetor. Duas soluções de refrigeração diferentes foram implementadas, cada uma usando canais finos com tamanhos mínimos de 0,2 mm e proporções máximas de comprimento/diâmetro de 45. O design também integra um recurso de colocação de película na cabeçote do injetor, permitindo que os engenheiros ajustem a vazão de massa da película diretamente no injetor.

Melhor desempenho a custos mais baixos

O DLR obteve melhorias de desempenho adicionais integrando diretamente um sistema de distribuição de líquido refrigerante ao injetor, permitindo aos engenheiros implementar e controlar as técnicas de transpiração da parede e o resfriamento da película de forma independente. Quando aplicada dentro do injetor, forma-se uma película de líquido refrigerante no lado interno quente da câmara de combustão que protege a estrutura da parede de fluxos de calor elevados. Esse tipo de sistema é considerado muito mais fácil e mais barato de fabricar do que o resfriamento regenerativo clássico.

Juntamente com materiais cerâmicos sofisticados, como compósitos de matriz de fibra cerâmica (CMCs), a abordagem de design e a fabricação desenvolvida pelo DLR e pela 3D Systems poderia potencialmente permitir que as estruturas e sistemas desenvolvidos para o cabeçote do injetor fossem reutilizados várias vezes e a que tecnologia fosse transferida para outras aplicações.

Para avaliar o novo design, o DLR realizou simulações numéricas em fluxos internos para estimar as distribuições de combustível e as perdas de pressão associadas nas linhas de alimentação de cada propulsor. Os testes subsequentes de fluxo frio mostraram uma boa correlação entre os dados medidos de forma numérica e em caráter experimental. O teste de fogo a quente para o cabeçote injetor final impresso em 3D na PLD Space, na Espanha (outra parceira do projeto SMILE), mostrou boa eficiência de mistura e combustão da combinação com a montagem da câmara de propulsão do foguete projetada pelo DLR.

Daqui por diante, espera-se que os novos processos de design e fabricação habilitados pela impressão em metal continuem oferecendo um alto grau de liberdade geométrica, menos etapas de produção para um tempo de entrada no mercado mais rápido, uso otimizado de materiais e peças, melhorias contínuas de desempenho e integridade estrutural aprimorada para estender a vida útil do injetor.

"Achamos que podemos dizer com segurança que as funcionalidades integradas do cabeçote do injetor impresso em 3D são superiores e os tempos e custos de produção são mais baixos quando comparados às peças equivalentes de última geração fabricadas com os métodos convencionais", diz Müller.

Aditivo metálico no setor aeroespacial

A impressão 3D em metal ganhou força como uma tecnologia chave no setor aeronáutico e aeroespacial devido ao alinhamento de seus benefícios com as principais prioridades do setor, incluindo a redução de peso, a economia de combustível, a maior eficiência operacional, a consolidação de peças, o tempo de entrada no mercado acelerado e menos requisitos de armazenamento para as peças.

Projetos recentes que comprovaram a eficácia da tecnologia DMP da 3D Systems no mercado aeroespacial incluem:

- O primeiro filtro de radiofrequência (RF) impresso em 3D testado e validado para utilização em satélites comerciais de telecomunicações. O novo filtro da Airbus Defence and Space tem o peso reduzido em 50% em relação aos projetos anteriores.

- Suportes de titânio que são 25% mais leves e apresentam uma melhor relação entre rigidez e peso do que aqueles fabricados por meios tradicionais foram apresentados por meio de uma colaboração entre a Thales Alenia Space e a 3D Systems.

- Peças de motor criadas em um projeto pela Agência Espacial Europeia (ESA) e a 3D Systems que são mais leves, simplificam a montagem, aceleram a fabricação e permitem uma adaptação mais fácil do design no estágio final.

- Um suporte de aeronave otimizado topologicamente que reduz o peso em 70% e que atende a todos os requisitos funcionais e ao desafio da GE Aircraft.

Entre em contato para obter mais informações sobre a DMP para sua aplicação.

Esse trabalho é realizado no projeto “SMall Innovative Launcher for Europe" (SMILE). O SMILE, coordenado pela NLR, recebeu financiamento do "Programa de pesquisa e inovação Horizon 2020" da União Europeia, sob o acordo de concessão nº 687242.