Em seu livro mais vendido do ano 2000, Malcolm Gladwell define um ponto de virada como "o momento da massa crítica, o limiar, o ponto de ebulição".

Por essa definição, a impressão direta de metal (DMP) está nesse ponto, pois ela vai rapidamente da prototipagem para a produção para aplicações críticas e avessas ao risco no setor aeroespacial e de defesa, onde nada é deixado ao acaso.

Um exemplo desta aceitação convencional é uma parceria de longo prazo entre a 3D Systems e a Thales Alenia Space para aproveitar a DMP para componentes aeroespaciais.

A Thales Alenia Space, com sede em Toulouse, na França, é um dos principais fornecedores aeroespaciais do mundo, com receitas que chegaram a 2 bilhões de euros em 2014. A empresa tem 7.500 colaboradores em oito países e é especializada em telecomunicações espaciais, navegação, observação da Terra, exploração e infraestruturas orbitais.

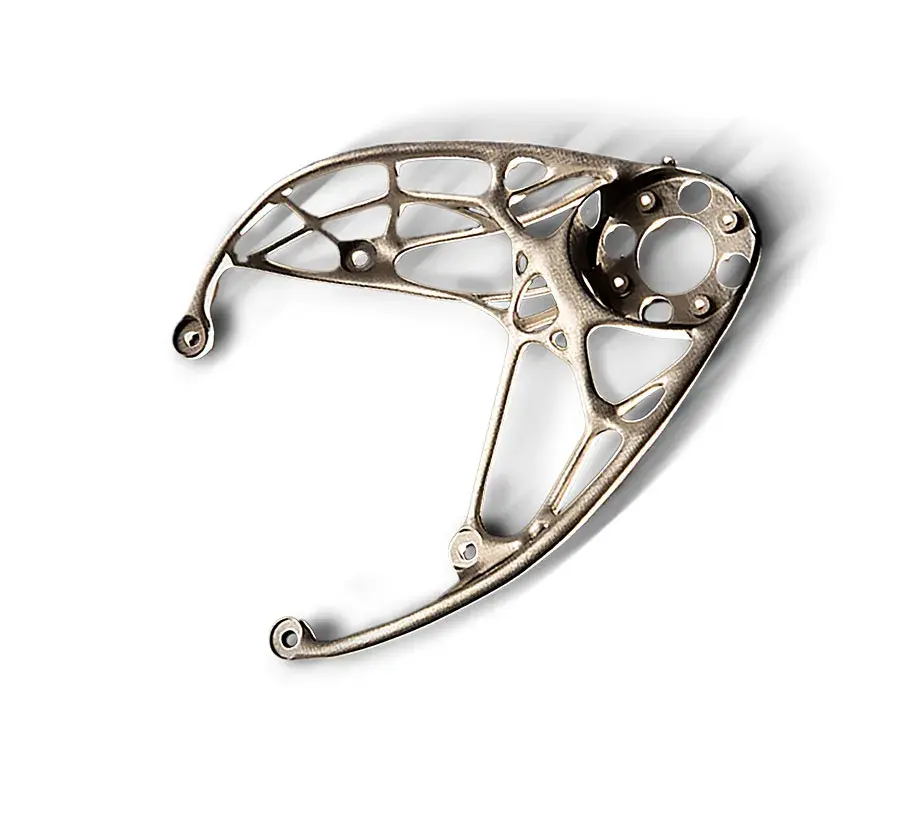

A colaboração entre a 3D Systems e a Thales Alenia Space é ilustrada pela produção de suportes de antena (190 x 230 x 290 mm) para um satélite de telecomunicações geoestacionário. A impressão direta de metal já está qualificada e totalmente disponível para aplicações aeroespaciais em titânio da Thales Alenia Space. Atualmente, para determinados produtos, como os satélites, 80% das peças de metal são produzidas usando-se a impressão 3D, substituindo as peças fabricadas tradicionalmente.

Experiência rápida e eficiente

A Thales Alenia Space trabalhou com a equipe de fabricação sob demanda da 3D Systems na Bélgica para projetar e imprimir os suportes em LaserForm Ti Gr5 (A) e garantir que todos os aspectos de qualidade e tolerâncias foram atendidos.

A fabricação sob demanda da 3D Systems, um serviço de design para fabricação em 3D, é a principal fornecedora mundial de peças exclusivas e personalizadas, oferecendo cotações online instantâneas, experiência em design e impressão 3D e suporte comprovado pós-usinagem para fornecer peças de voo validadas.

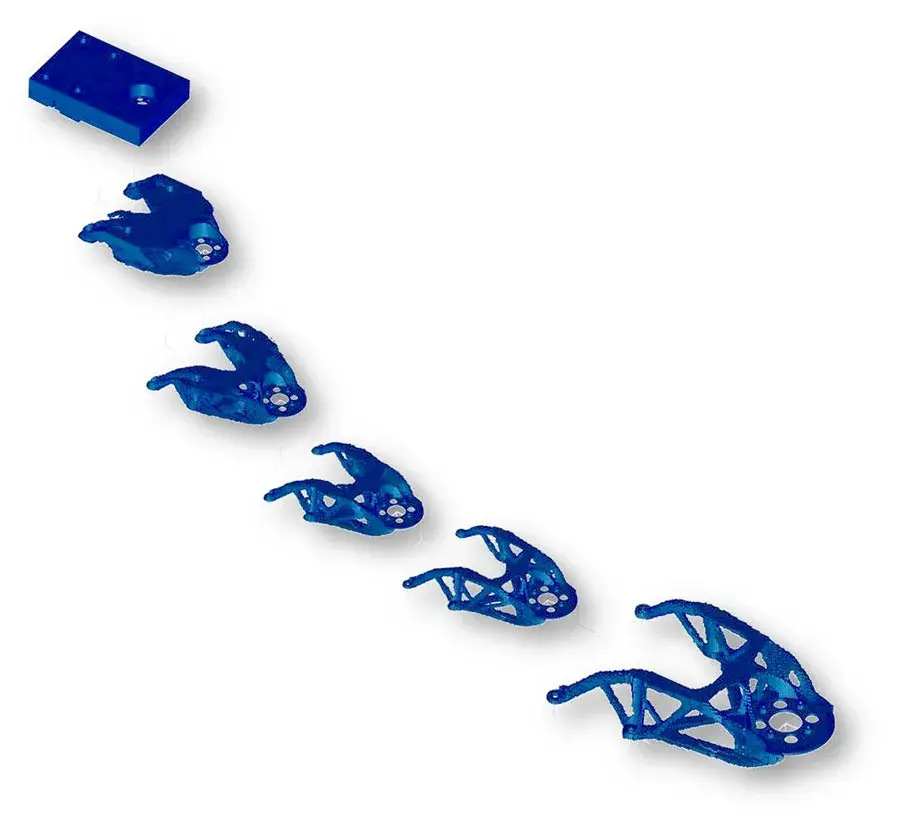

A Thales Alenia Space e a 3D Systems trabalharam em conjunto para aplicar otimização topológica ao processo de impressão 3D seguindo um design para abordagem da capacidade de fabricação. A otimização topológica determina o layout de material mais eficiente para atender às especificações de desempenho exatas de uma peça. Ela leva em consideração o espaço determinado permitido, as cargas que precisam ser manuseadas, as condições de contorno e outros fatores críticos de engenharia.

Cada um dos quatro suportes para o satélite exigia um design individualizado, porque são montados nas bordas do refletor da antena e aparafusados em uma superfície moldada.

Provando seu valor

Os suportes de antena foram produzidos pela 3D Systems na máquina ProX DMP 320 da 3D Systems. A ProX DMP 320 foi projetada para a produção de peças metálicas para trabalhos pesados. Ele usa uma arquitetura totalmente nova que simplifica a configuração e fornece a versatilidade para produzir todos os tipos de geometrias de peças em titânio (graus 1, 5 e 23), super liga de níquel e inoxidável 316L.

Os módulos de fabricação intercambiáveis oferecem maior versatilidade das aplicações e menos tempo de inatividade quando se movem entre diferentes materiais de peças. Uma câmara de construção a vácuo controlada garante que cada peça seja impressa com as propriedades do material, a densidade e a pureza química comprovadas.

Níveis extremamente baixos de O2 na ProX DMP 320 oferecem vários benefícios importantes, incluindo melhor conservação da qualidade do pó, sem micro-oxidação das peças durante a impressão, menos interstício de óxido durante a impressão e propriedades mecânicas aprimoradas para ligas sensíveis ao O2, como o titânio.

Peças melhores na metade do tempo

A combinação da experiência da 3D Systems e as capacidades avançadas da ProX DMP 320 forneceram exatamente o que a Thales Alenia Space precisava em cerca de metade do tempo que teria levado com a fabricação tradicional.

Os suportes de titânio produzidos pela DMP são 25% mais leves que os suportes fabricados pelos meios tradicionais e apresentam melhor relação rigidez/peso.

Os custos de produção foram reduzidos consideravelmente e o tempo total do pedido até o envio — incluindo a preparação de arquivos, a impressão 3D, o tratamento térmico, o acabamento, a fresagem CNC, a análise de controle de qualidade, a limpeza e a rastreabilidade de dados — foi de quatro a cinco semanas, em comparação com 10 semanas com o uso de métodos tradicionais.

Acelerando a adoção da DMP

Os suportes de fixação de antenas para satélites é apenas o início da colaboração da DMP entre a 3D Systems e a Thales Alenia Space. Em 2015, a 3D Systems produziu mais de 50 diferentes componentes espaciais para três satélites de comunicações geoestacionários da Thales Alenia Space. A Thales Alenia espera dobrar a produção em 2016 usando a DMP da 3D Systems, de acordo com Florent Lebrun, especialista em fabricação de aditivo para aplicações de antena.

A colaboração entre a 3D Systems e a Thales Alenia Space é emblemática para a aceleração da adoção da DMP por organizações aeroespaciais e de defesa em todo o mundo. Parece ser apenas uma questão de tempo até que a DMP tome seu lugar ao lado dos processos tradicionais de fabricação em metal dos quais ela é parte complementar.