Usando as mais recentes técnicas de digitalização 3D e Manufatura Aditiva, os padrões dos vasos históricos foram produzidos rapidamente e com boa relação custo-benefício.

Histórico

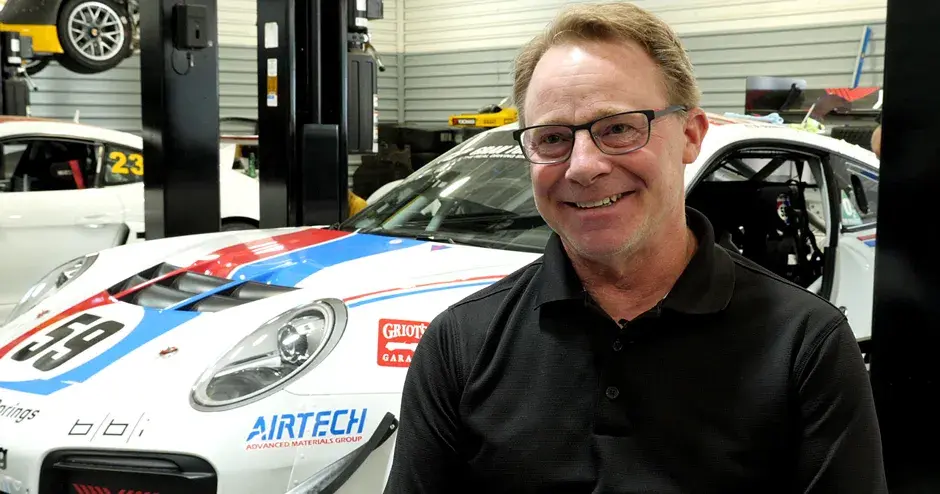

A Fundidora Morelia (FM) é uma fundição de aço familiar com mais de 40 anos de experiência, especializada na fundição de ligas ferrosas. A Proveedora de Servicios y Suministros Industriales (PSSI) é uma nova empresa parte da FM e fundada em 2016. A FM e a PSSI utilizam diversas impressoras 3D, incluindo a impressora 3D Titan Robotics® Atlas®, os roteadores CNC, a digitalização 3D a laser, a modelagem CAD e as técnicas de teste mais recentes para criar padrões de alta qualidade.

A pequena cidade de Cochuco, localizada no estado de Michoacán, no México, é bem conhecida por sua história e seu artesanato, já que os artesãos locais são bastante reconhecidos por confeccionar panelas de barro gigantes à mão.

"Como uma família de Michoacán e como uma empresa sediada em Morélia, temos muito orgulho de nossa cultura e tradições, e queríamos fazer uma homenagem aos nossos artesãos e suas artes e ofícios renovados", disse Alonso Alvarez do PSSI.

A FM e a PSSI integraram um esforço conjunto para reproduzir dois dos icônicos vasos gigantes, fazendo a ponte entre os setores industriais e artesanais da região.

Processo

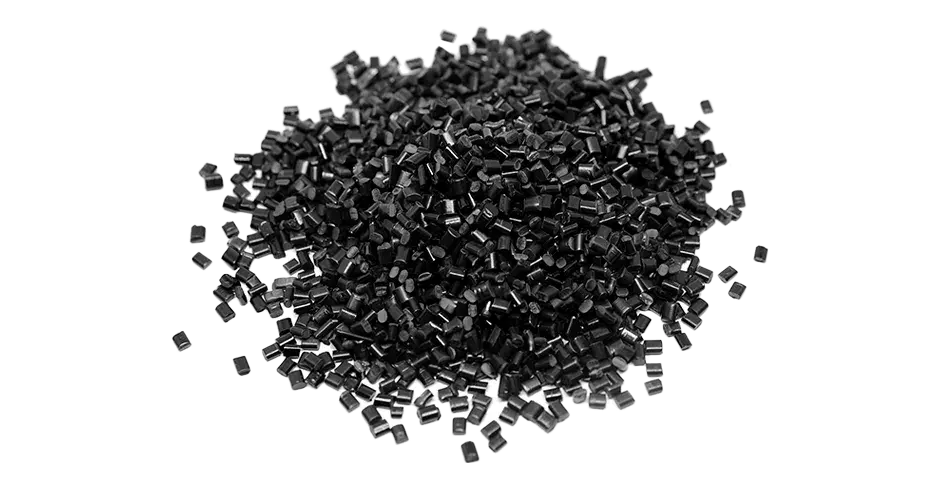

A PSSI conduziu o processo de engenharia reversa com a digitalização 3D do pote original e com a criação de modelos CAD para impressão 3D dos padrões da parte superior e inferior para fundição. A PSSI imprimiu em 3D os grandes padrões usando extrusão de grânulos na Atlas e finalizou as peças à mão com enchimento do corpo e lixamento para um acabamento liso.

A FM fundiu o modelo em aço e aço inoxidável e deu um acabamento azulado e espelhado com polimento a cada um. O tempo para produzir os padrões foi reduzido pela metade com a impressão 3D, em comparação com os métodos tradicionais de usinagem CNC dos padrões. No total, levou um dia e meio para criar os padrões com a impressão 3D, devido à fabricação totalmente automatizada na Atlas. A impressão 3D dos padrões também exigiu metade do pessoal em comparação com os métodos tradicionais da fabricação de padrões, mantendo os custos competitivos.