DESAFIO

Aumente a produtividade da moldagem por injeção para um duto automotivo que exigia um longo ciclo de ferramentas para evitar a deformação.

Solução

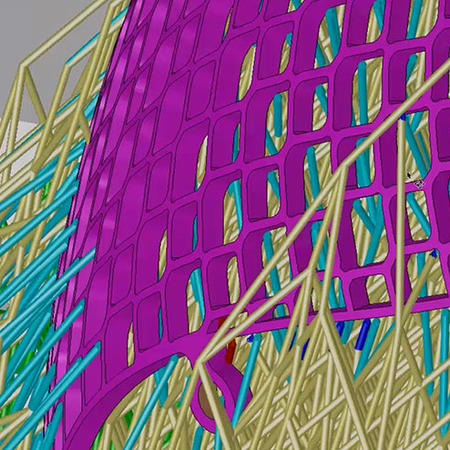

- Software de fabricação aditiva metálica 3DxPert® da 3D Systems

- Scanner 3D de linha de laser azul

- Software CAD/CAM integrado Cimatron® da 3D Systems

- Software de inspeção e metrologia Geomagic® Control X™ da 3D Systems

- Material de aço maraging LaserForm® da 3D Systems

- Software de simulação de moldagem por injeção de plástico Moldex3D®

- Impressora 3D de metal 300 ProX® DMP da 3D Systems

Resultados

- Tempo de resfriamento do ciclo acelerado de um minuto para 40 segundos.

- Aumento da taxa de produção do duto em 30%.

- Variação de temperatura reduzida em todo o resfriamento em 86%.

- Vida útil prolongada do molde devido à redução de pressão da moldagem.

- Peças produzidas que atendem consistentemente a rigorosos requisitos de qualidade.

- Peças de alta qualidade fornecidas, com resfriamento mais eficiente, o que permitiu economia de tempo e de custos para os construtores de ferramentas e os operadores de moldes.

Grandes variações de temperatura em um ciclo de resfriamento de moldagem por injeção podem aumentar drasticamente o risco de deformação das peças. Quando os testes de um duto automotivo moldado por injeção projetado e fabricado de modo convencional produziram flutuações de temperatura de 132ºC durante todo o processo, a B&J Specialty, Inc. recomendou inserções de molde resfriadas de modo conformal ao seu cliente para um resfriamento mais uniforme.

Para conseguir isso, os engenheiros da B&J Specialty confiaram no software CAD/CAM Cimatron para projetar os moldes e conformar os canais internos de resfriamento paralelos à superfície da peça. Para fornecer esses complexos canais internos de resfriamento conformal com precisão, eles usaram fabricação aditiva metálica (AM) em uma impressora ProX DMP 300 para a produção.

A nova inserção de molde resfriada de modo conformal reduziu a variação de temperatura durante todo o resfriamento para 18ºC e reduziu o tempo do ciclo no molde de um minuto para 40 segundos, uma melhoria geral da produtividade de 30%.

Linhas de resfriamento que não são ideais levam a variações de alta temperatura

Os moldes resfriados de modo conformal aproveitam a tecnologia moderna para resolver um problema antigo. Muitas peças moldadas por injeção têm superfícies curvas, mas as brocas usadas para criar os canais de resfriamento produzem somente linhas retas. Na maioria dos casos, isso significa que é impossível combinar linhas de resfriamento à geometria da peça. As linhas de resfriamento retas produzidas de modo convencional precisam ir além das características mais externas da peça para evitar a interferência na cavidade, o que significa que as características mais próximas do centro da peça normalmente estão longe da linha de resfriamento mais próxima. Isso geralmente resulta em variações significativas de temperatura no volume da peça no início do processo de resfriamento.

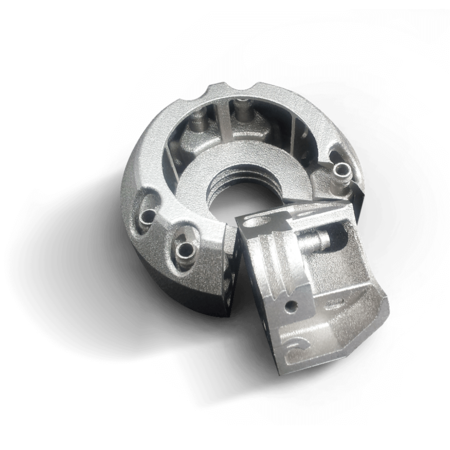

O duto automotivo que a B&J Specialty reprojetou para um resfriamento mais eficiente apresenta várias superfícies irregulares e curvas. No design original do molde, a B&J perfurou linhas de resfriamento retas por meio de um hub e um bloco de estator que foram usados para ajustar a geometria do molde a fim de levar em consideração o empenamento. Como acontece frequentemente com formas irregulares, várias características principais do duto foram distanciadas das linhas de resfriamento devido à limitação dos canais retos. As variações de temperatura resultantes geraram várias tensões residuais que tenderam a dobrar a peça à medida que ela resfriava. No passado, esse problema foi resolvido estendendo o ciclo de resfriamento para garantir que a peça fosse totalmente solidificada antes de removê-la do molde e ajustando as inserções para levar em consideração qualquer deformação restante. O problema com essa abordagem era que o alongamento do ciclo de resfriamento reduzia a produtividade e aumentava o custo de fabricação da peça.

Atualizando o molde com canais de resfriamento conformal

De acordo com a tecnologia da informação da B&J Specialty e o gerente de impressão 3D, Jarod Rauch, o duto automotivo pareceu ser um forte candidato para um design de resfriamento conformal modificado, o que ajudaria a melhorar a qualidade da peça final, reduzir a sucata e encolher o ciclo de resfriamento. A B&J Specialty propôs essa solução ao cliente, um fornecedor automotivo, que concordou em testar a nova metodologia. Com o arquivo CAD da geometria original, os engenheiros da B&J começaram a trabalhar usando o software de design de moldes Cimatron. "Cimatron é praticamente um software que reúne tudo o que é necessário e que nos permite ter a funcionalidade de CAD completa para projetar e nos dá a opção de rolar para a direita para criar a preparação a partir do mesmo pacote."

Rauch diz que a B&J Specialty descobriu o Cimatron enquanto pesquisava impressoras 3D em metal para aplicações de resfriamento conformal. "Vimos que a 3D Systems fornece uma solução completa, incluindo software de design de moldes, software de preparação de construção e impressoras 3D, o que me deixou empolgado com essa solução", afirma Rauch. "A 3D Systems não só se concentra na máquina, mas também se concentra em como os engenheiros projetam para a fabricação aditiva."

Trabalhando no Cimatron, os engenheiros da B&J removeram as linhas retas de resfriamento originais e as substituíram por conformais que mantiveram uma distância consistente da superfície da peça. A produção final do molde com a impressão 3D em metal permitiu que os engenheiros projetassem canais complexos com seções transversais aprimoradas e superfícies de interface. Esses recursos ajudam a garantir um fluxo turbulento, o que aumenta ainda mais a quantidade de calor transferido do molde para o líquido refrigerante a fim de ajudar no resfriamento eficiente. A capacidade de resfriar peças moldadas de forma mais eficiente também ajuda a garantir a qualidade da peça, reduzindo a ocorrência de defeitos na peça, como marcas de deformação e de afundamento. Um caminho direto para peças de qualidade mais alta economiza tempo e dinheiro tanto para o construtor de ferramentas quanto para o operador de moldes, limitando o número de correções, ensaios e amostragens necessários para alcançar os resultados desejados.

Definindo expectativas com a simulação precisa

Os engenheiros da B&J exportaram o arquivo do molde do Cimatron para o software de simulação de moldagem por injeção Moldex3D para uma simulação de resfriamento integrado. "A integração entre o Cimatron e o Moldex3D facilita a simulação do ciclo completo de moldagem por injeção, mapeia as temperaturas em todo o molde e na peça para identificar pontos quentes e frios e simula o efeito de diferentes tempos de resfriamento", diz Rauch. A simulação também ajuda a destacar áreas em que o redesign pode melhorar a estratégia geral de resfriamento antes que qualquer investimento em uma peça física seja feito. Simulações comparativas entre o design original do molde e o novo design com linhas de resfriamento conformal mostraram uma melhoria significativa na distribuição de temperatura da nova peça, reduzindo a variação da temperatura em 86%.

Inserções de molde impressos em 3D com linhas de resfriamento conformal

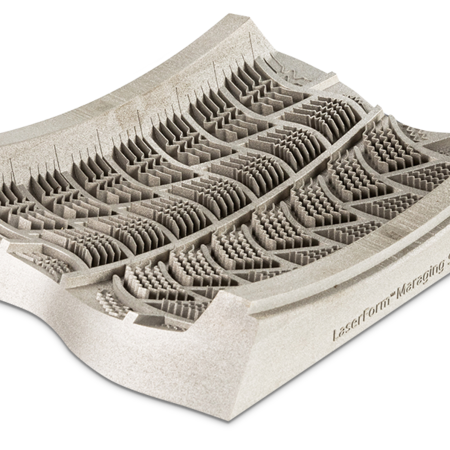

Os engenheiros da B&J usaram o software 3Dxpert de fabricação de aditivos metálicos para preparar os projetos de inserção de molde para a produção. Eles importaram os dados da peça, otimizaram a geometria, calcularam o percurso de digitalização, organizaram a plataforma de construção e enviaram o trabalho para a impressora 3D em metal interna ProX DMP 300 diretamente do software 3Dxpert.

A ProX DMP 300 direciona um laser de alta precisão para acumular partículas de pó metálico seletivamente em camadas finas e horizontais, uma após a outra, usando o material LaserForm. Para este molde do duto automotivo, a B&J Specialty usou o material de aço maraging. "A ProX DMP 300 é ideal para a produção de linhas de resfriamento conformal devido à sua extraordinária precisão", disse Rauch. "Podemos manter tolerâncias de três ou quatro milésimos de polegada." A tecnologia de impressão direta de metal (DMP) patenteada pela 3D Systems permite que partículas de material menores gerem os detalhes mais finos de recursos e espessuras de parede mais finas. É possível obter uma qualidade de acabamento de superfície de até 5 Ra μm (200 Ra micropolegadas) exigindo menos pós-processamento.

Ganhos substanciais de produtividade

Após a impressão 3D, a B&J Specialty digitalizou as inserções no software de inspeção e metrologia Geomagic Control X usando um scanner 3D de linha de laser azul e sobrepôs a malha na geometria conforme projetada para validar as inserções de moldes de metal impressas em 3D. As inserções foram enviadas para o fornecedor automotivo que as instalou em sua máquina de moldagem. "Os testes de análise comparativa demonstraram que o resfriamento mais uniforme fornecido pelas linhas conformais possibilitou reduzir o tempo do ciclo e aumentar o rendimento da produtividade em 30%", disse Rauch. "Também esperamos que a vida útil do molde seja significativamente maior, uma vez que as reduções de tempo de ciclo proporcionadas pelo resfriamento conformal permitem reduzir a pressão de injeção, o que, por sua vez, reduz o desgaste na linha de separação e nos detalhes intrincados do molde."