O GPS Digital RPD é um laboratório odontológico sediado na Flórida, especializado em estruturas parciais de alta qualidade e próteses parciais flexíveis. Trabalhando com diversos dentistas e laboratórios odontológicos, a empresa construiu uma reputação de qualidade ao utilizar as tecnologias de impressão 3D mais avançadas a fim de aperfeiçoar a entrega de próteses e acelerar o tempo de produção para os clientes.

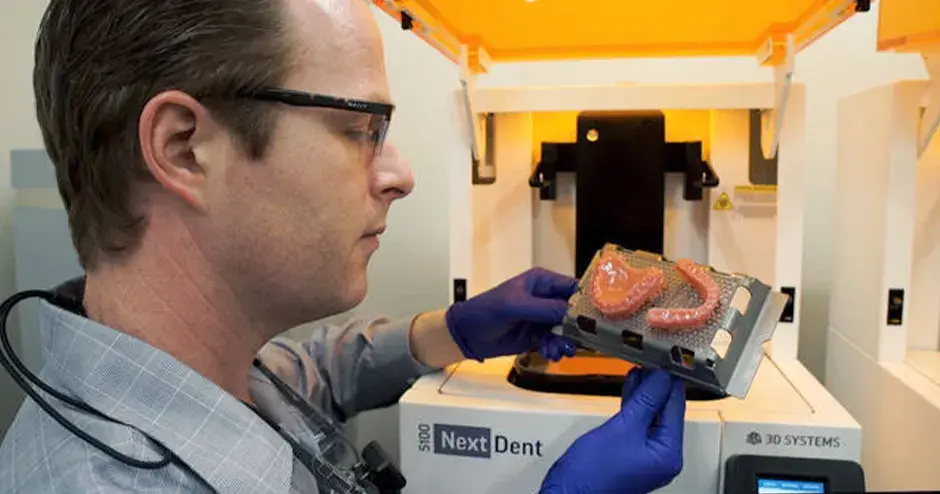

A popularidade das próteses parciais removíveis aumentou na medida em que as tecnologias digitais avançaram. Por meio de um fluxo de trabalho digital, os dados do escaneamento 3D da boca do paciente, ou de uma moldagem tradicional, são enviados para o portal online da empresa. A partir de então, a equipe do GPS, coordenada pelo gerente geral, Josh Williams, cria um modelo CAD/CAM pronto para ser impresso nas duas impressoras 3D de metal DMP Flex 200 e na nova impressora 3D NextDent® 300 MultiJet – todas da 3D Systems.

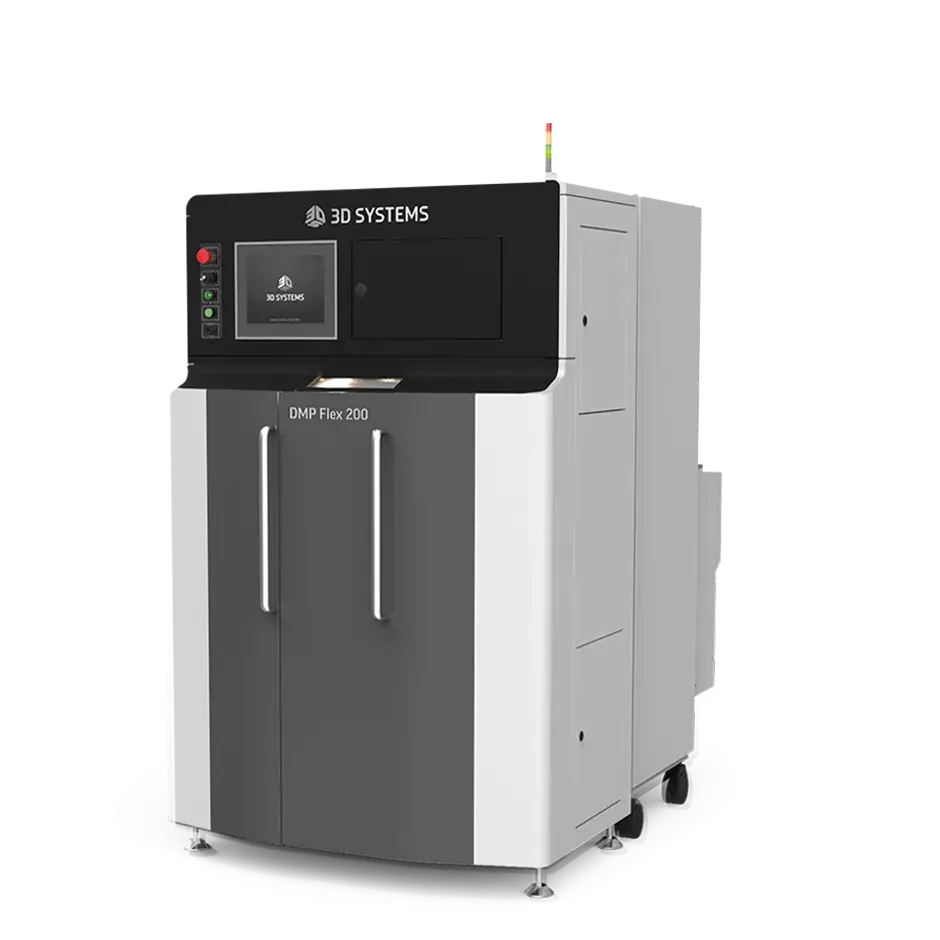

Sobre a DMP Flex 200

Com um volume de construção de 140 x 140 x 115 mm (5,51 x 4,53 pol) e uma fonte de laser de 500W, esta impressora 3D de metal proporciona menor custo por peça e prazos de entrega mais rápidos.

A DMP Flex 200 é projetada para a fabricação profissional, em metal impresso em 3D, de peças pequenas, complexas e com detalhes finos, mantendo alta qualidade. A precisão típica em peças metálicas pequenas é de ±50 µm (±0,002 pol); em peças grandes, é de ±0,2%. A repetibilidade de peça para peça é de aproximadamente 20 µm (0,0008 pol). Os materiais usados na DSMP Flex 200 incluem: cobalto-cromo, titânio e aço inoxidável 316L.

“Agora produzimos cerca de 130 estruturas metálicas por dia”, disse Williams. “Nossos dois sistemas DMP Flex 200 conseguem acompanhar esse ritmo, enquanto as máquinas mais antigas não conseguiam. Nossa produção é totalmente automatizada, então a equipe tem um conjunto totalmente novo de quadros para trabalhar todas as manhãs.”

Williams faz questão de destacar que é suficientemente seguro deixar os sistemas DMP Flex 200 funcionando durante a noite e que, salvo algum evento inesperado, como uma queda de energia, sempre entregam peças com altíssima precisão.

“A entrega da DMP Flex 200 é sempre impecável”, declara ele. “Nem temos palavras para dizer o quanto a máquina, o software e a qualidade das peças produzidas são excepcionais.”

A NextDent 300 é uma impressora 3D multimaterial para a criação de próteses monolíticas precisas e altamente estéticas. Ela produz próteses altamente realistas e prontas para o paciente utilizando materiais biocompatíveis aprovados pela FDA. “A impressora NextDent 300 apresenta uma diferença gritante em relação às alternativas”, diz Williams. “Há muitos casos de pacientes que têm espaço muito limitado ou formatos realmente difíceis, onde há apenas alguns milímetros disponíveis. Lidar com esses casos manualmente é quase impossível. Mas essa impressora facilita.”

A capacidade multimaterial da NextDent 300 permite que os modelos dos dentes e da gengiva sejam criados em uma única peça. Com uma área de impressão de 294 x 211 x 50 mm (11,6 x 8,3 x 2,0 pol), ela tem espaço suficiente para uma média de 15 próteses em cada execução. Os materiais usados na NextDent 300 incluem:

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- Material de suporte de cera

“Os dois materiais incomparáveis e a NextDent 300 produzem próteses incrivelmente realistas”, garante Williams. “Isso está muito acima da precisão e do resultado dos processos manuais; as cores do material beiram a perfeição e não temos nenhuma delaminação.”

NextDent 300

A NextDent 300 produz próteses odontológicas removíveis de peça única e tonalidades de dentes personalizadas. Essa solução oferece uma combinação extraordinária de estética excepcional e significativa resistência à fratura. A impressora mistura polímeros sob demanda para fornecer uma correspondência de tonalidade precisa.

Este sistema é ajustado para economizar tempo e aumentar a produtividade na produção direta de próteses, passando dos dados CAD para uma prótese monolítica e multimaterial sem a necessidade de qualquer montagem adicional. Com um espaço de construção de 294 x 211 x 50 mm (11,6 x 8,3 x 2,0 pol) e espessura de camada de 32 µm, esse sistema oferece mínimo pós-processamento, desperdício reduzido de material e custos mais baixos, além de melhorar a escalabilidade para laboratórios odontológicos.

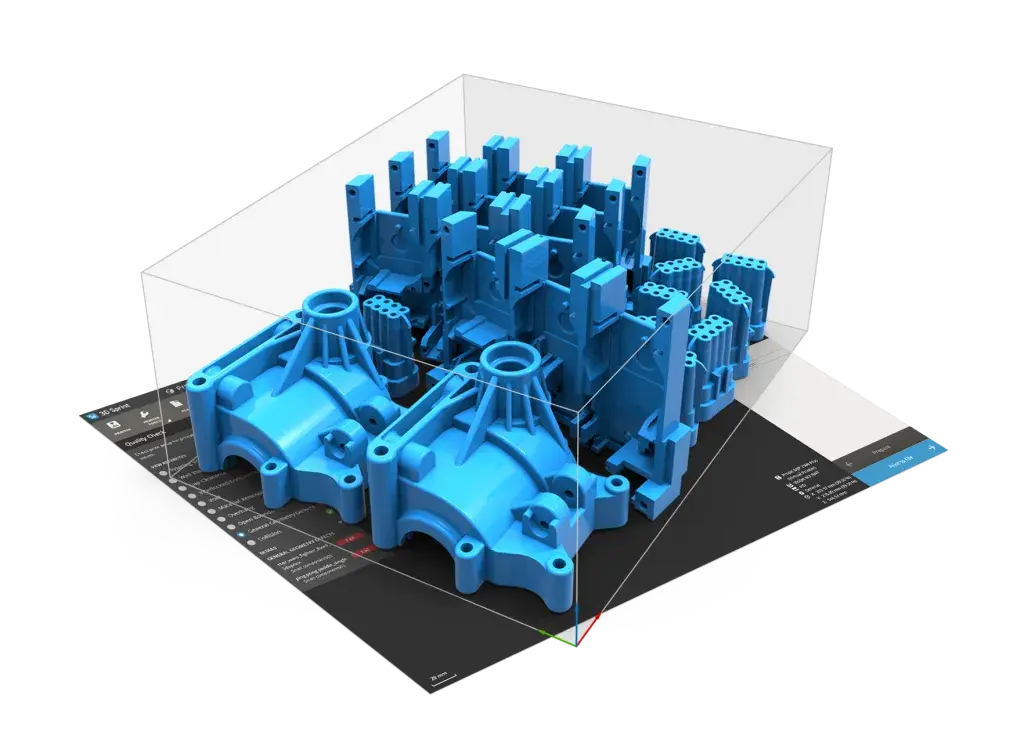

A equipe do GPS usa um software odontológico chamado 3Shape, bem como o software de gerenciamento de impressão 3D Sprint®, para sustentar esse fluxo de trabalho. O 3D Sprint gerencia a configuração e as operações da impressora 3D, com ferramentas para aninhar peças, personalizar tonalidades dos dentes e adicionar gravação nivelada à superfície em cada peça.

“O software 3D Sprint torna tudo fantasticamente fácil”, diz Williams. “Ficou muito mais simples, porque o técnico não precisa olhar para 40 peças parciais e questionar onde elas vão. Agora as etiquetas são adicionadas digitalmente e correspondem à referência do cliente.”

3D Sprint

O 3D Sprint é o software exclusivo da 3D Systems para preparação e otimização dos dados de CAD e de polígonos e gestão do processo de manufatura aditiva para impressoras 3D plásticas da 3D Systems.

O 3D Sprint permite a importação e preparação contínuas de dados 3D, o aninhamento de peças, o monitoramento do trabalho e a rotulagem digital das peças.

Quando os quadros e as próteses são ajustados, a equipe do GPS usa cera para combinar temporariamente as duas peças, que então são enviadas de volta ao cliente para testes e verificação.

“Enviamos as peças para fazer o teste na boca do paciente”, conta Williams. “Depois de aprovadas, elas voltam para nós, nós as fixamos permanentemente com acrílico e as enviamos de volta. É mesmo muito simples.”

Segundo Williams, as partes de metal e plástico são projetadas para se encaixar “como um Lego”, mas as saliências na estrutura metálica permitem uma fixação mais permanente com o acrílico.

“Os furos de retenção no quadro funcionam como alinhamento para a peça finalizada”, diz ele. “Não há dúvida se está alinhada, ela simplesmente se encaixa.”

Embora o GPS utilize fluxos de trabalho digitais para RPDs com sua pequena frota de DMP Flex 200 há quase três anos, a adição da NextDent 300 está prenunciando um novo nível de produtividade para a empresa.

“Nossa equipe está muito mais produtiva agora, o que está proporcionando a todos a oportunidade de ampliar habilidades odontológicas digitais”, afirma Williams. “Estamos sempre ocupados, mas incentivamos a equipe a se capacitar também em mais tecnologias digitais para se tornar ainda mais produtiva.”

Em termos de produtividade, Williams menciona que, com o novo fluxo de trabalho digital, é possível produzir o primeiro RPD finalizado para ser enviado ao cliente em nove dias – e, frequentemente, menos.

“Eu conseguiria fazer isso em quatro dias, facilmente, mas sempre precisamos levar em conta as tempestades da Flórida, quedas de energia e coisas do tipo, então precisamos alinhar as expectativas”, explica Williams. “Anteriormente, mesmo com um fluxo de trabalho digital e impressoras 3D mais antigas, o prazo de entrega era de 15 dias úteis, certamente. Portanto, é um avanço enorme, não somente no tempo de produção, mas também na qualidade e no encaixe visivelmente aprimorados.”