A WS Audiology, empresa líder em aparelhos auditivos, adotou a solução de impressão 3D de alta velocidade Figure 4 da 3D Systems para melhorar a qualidade e o funcionamento de seus processos de fabricação de moldagem por injeção com a impressão 3D de garras, acessórios e protótipos de grau de produção em seu site em Lynge, na Dinamarca. Pioneira em impressão 3D para a fabricação de invólucros de aparelhos auditivos, a WS Audiology expandiu seu uso da impressão 3D para resolver diversos desafios de linha de fabricação e desenvolvimento de produtos, citando a qualidade, o desempenho e a versatilidade do material da Figure 4 como principais benefícios da solução.

"Vimos desde o início que a Figure 4 tinha as qualificações certas em termos de qualidade, desempenho de produção e [amplitude] de materiais".

- Henry Frederiksen, designer de ferramentas da WS Audiology

O desafio

MELHORANDO A QUALIDADE E O FUNCIONAMENTO DO TRANSPORTE DE PEÇAS PEQUENAS

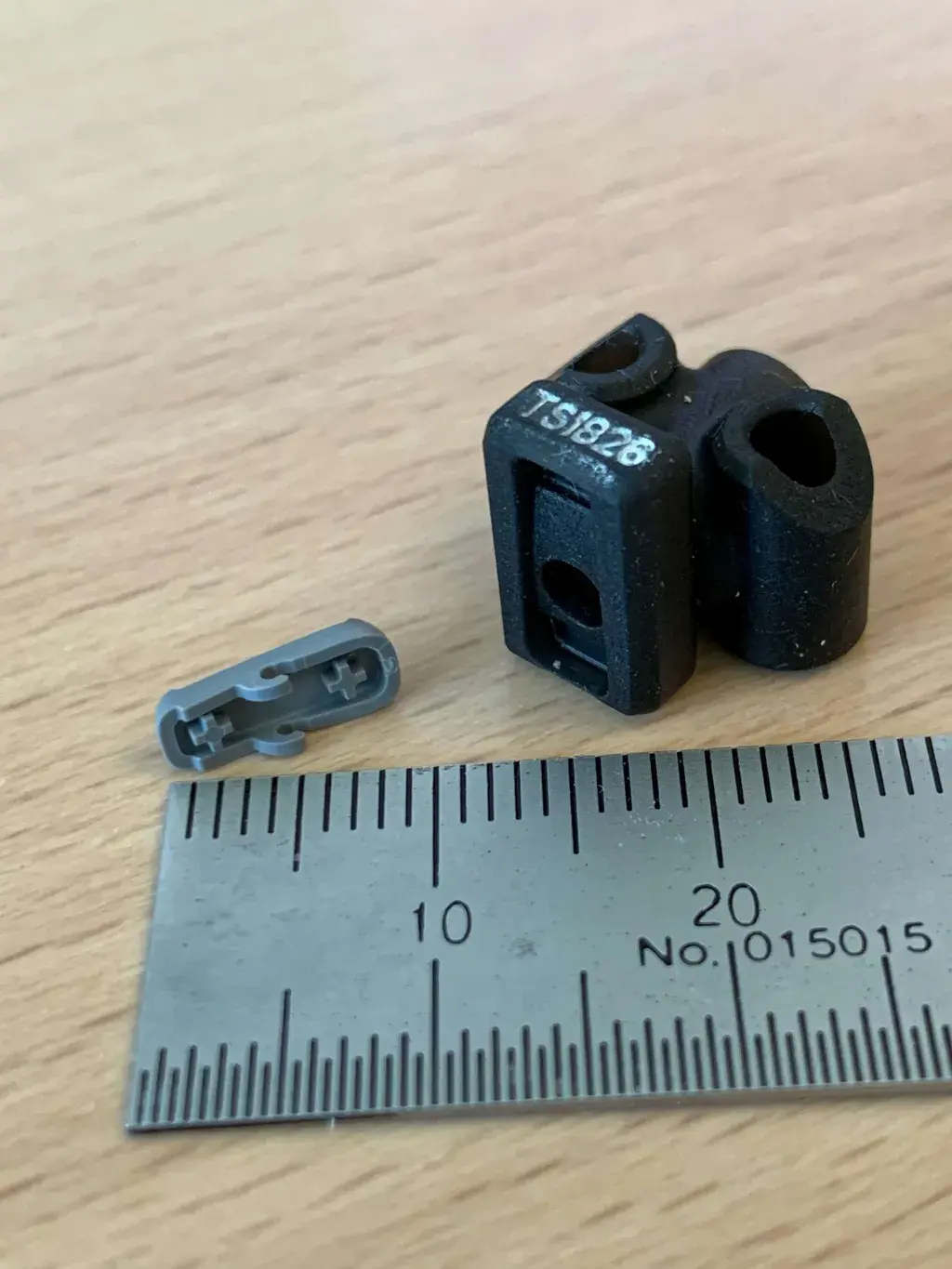

Existem várias peças moldadas por injeção nos aparelhos auditivos da marca Widex da WS Audiology. Essas peças incluem invólucros, contatos e blocos para eletrônicos instalados em cada aparelho auditivo, alguns deles com apenas 8 mm x 3 mm. Em virtude do tamanho, essa categoria de peças requer manuseio robótico em vez de manual, envolvendo ventosas para peças maiores e garras de metal para peças pequenas. No entanto, esses métodos de manuseio têm desvantagens. É difícil orientar adequadamente as peças com as ventosas, o que leva à perda de aderência, e as garras à base de metal são propensas a deixar marcas nas peças, além de ter longos prazos de fabricação.

A solução

01 Impressão 3D de alta precisão

A WS Audiology teve vários benefícios importantes ao usar a impressão 3D para fabricar invólucros de aparelhos auditivos, incluindo um produto final com qualidade significativamente superior e um aumento de produtividade de oito vezes. Após esse sucesso com a tecnologia, a decisão de estender as aplicações de impressão 3D da empresa para resolver seus problemas de transporte de fluxo de trabalho foi fácil.

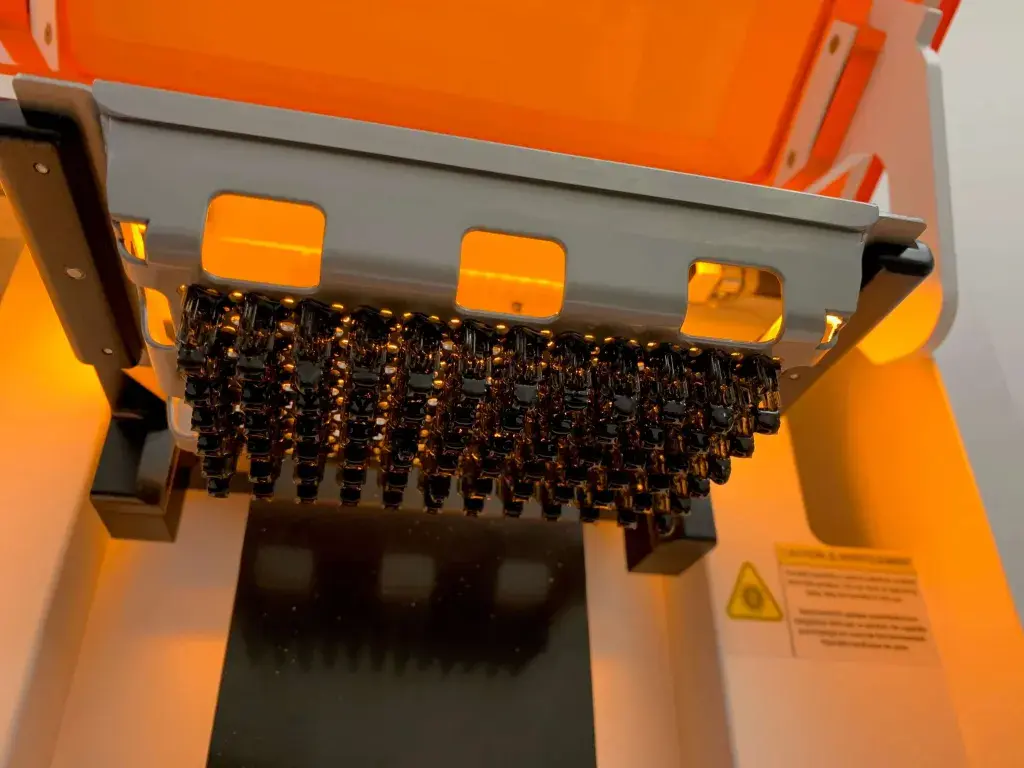

A solução Figure 4 da 3D Systems é uma tecnologia de fabricação de aditivo baseada em projeção que usa uma membrana sem contato para combinar precisão e incrível fidelidade de detalhes com velocidades de impressão ultrarrápidas. A WS Audiology usa a Figure 4®Standalone, uma solução acessível e versátil que oferece velocidade, qualidade e precisão com durabilidade, serviço e suporte de nível industrial, bem como trocas de material para maior versatilidade de aplicações.

02 Rápida iteração de design

A tarefa foi atribuída ao departamento de ferramentas da WS Audiology. De acordo com o designer de ferramentas Henry Federiksen, assumir esse projeto com a Figure 4 deu a ele muita confiança, e a velocidade da solução permitiu que mais peças fossem produzidas, testadas e confirmadas em um curto período.

03 Velocidade de produção

Um dos principais benefícios do uso da solução Figure 4 é a capacidade de produzir peças sem ferramentas. A WS Audiology consegue ir diretamente de um arquivo digital para uma peça física, removendo uma quantidade significativa de tempo de seus processos típicos. De acordo com Frederiksen, as garras impressas em 3D geralmente estão disponíveis em um ou dois dias, deixando muitos clientes satisfeitos no departamento de moldagem por injeção.

"O volume de produção atual hoje é de cerca de 200 garras, 100 gabaritos e acessórios e mais de 500 protótipos por ano, portanto, usamos bem nosso investimento".

- Henry Frederiksen, designer de ferramentas da WS Audiology

04 Materiais com capacidade de produção

Para aplicações de ferramentas de produção da WS Audiology, ela está aproveitando a Figure 4 PRO-BLK 10 e a Figure 4 RUBBER-65A BLK. A gama de materiais disponíveis com a plataforma Figure 4 torna possível abordar um amplo conjunto de aplicações com maior diversidade nas propriedades do material, com produtos químicos de materiais que foram projetados para uso a longo prazo: até 1,5 ano para peças externas e até 8 anos para peças internas (de acordo com os métodos de teste ASTM). Figure 4 PRO-BLK 10 é um material rígido de grau de produção, e Figure 4 RUBBER-65A é uma borracha de grau de produção com resistência média ao rasgamento, com Dureza Shore 65A e um alto alongamento na ruptura.