A soldagem de gás inerte de tungstênio (TIG) é um processo de soldagem a arco comumente usado para soldas fortes e de alta qualidade de seções finas de metal. O Rapid Application Group, uma agência de serviços de fabricação aditiva de produção completa com sede em Broken Arrow, Oklahoma, foi contratado por uma grande empresa aeroespacial para ajudar a otimizar e fabricar seus acessórios de soldagem TIG, com o objetivo específico de reduzir o tempo e o custo de produção dos acessórios em comparação com a usinagem tradicional. Especializado em suporte de missão crítica e sensível ao tempo aos clientes nos setores de petróleo, gás, esportes automotores, saúde e aeroespacial e defesa, o Rapid Application Group usou a tecnologia de sinterização a laser seletivo (SLS) da 3D Systems e o material DuraForm® GF para ajudar seu cliente a atingir esse objetivo.

Usando um fluxo de trabalho de fabricação aditiva, o tempo de produção final de soldagem dos acessórios foi reduzido em 84% e o custo dos acessórios foi reduzido em 56%.

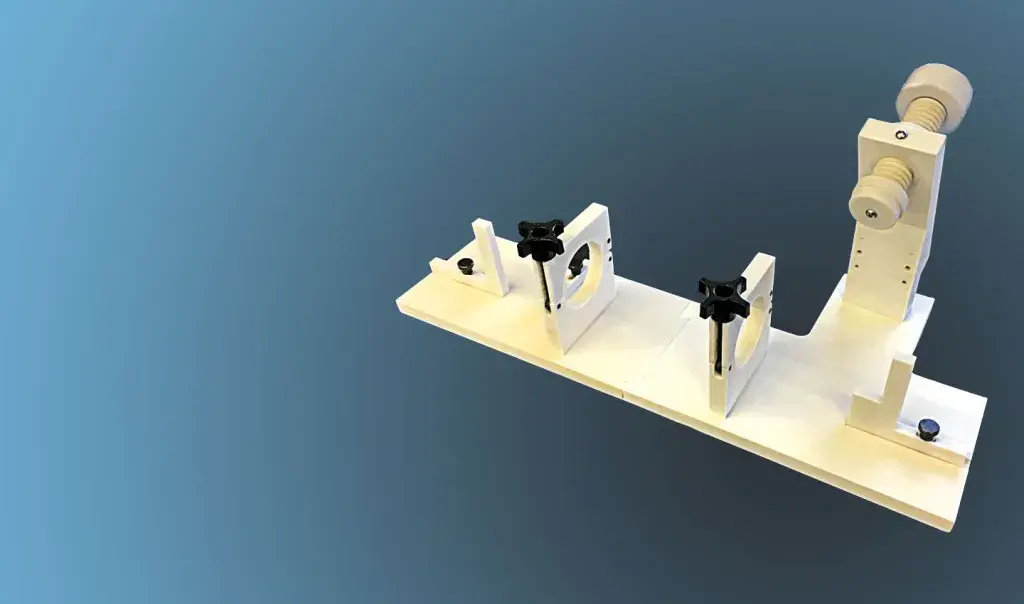

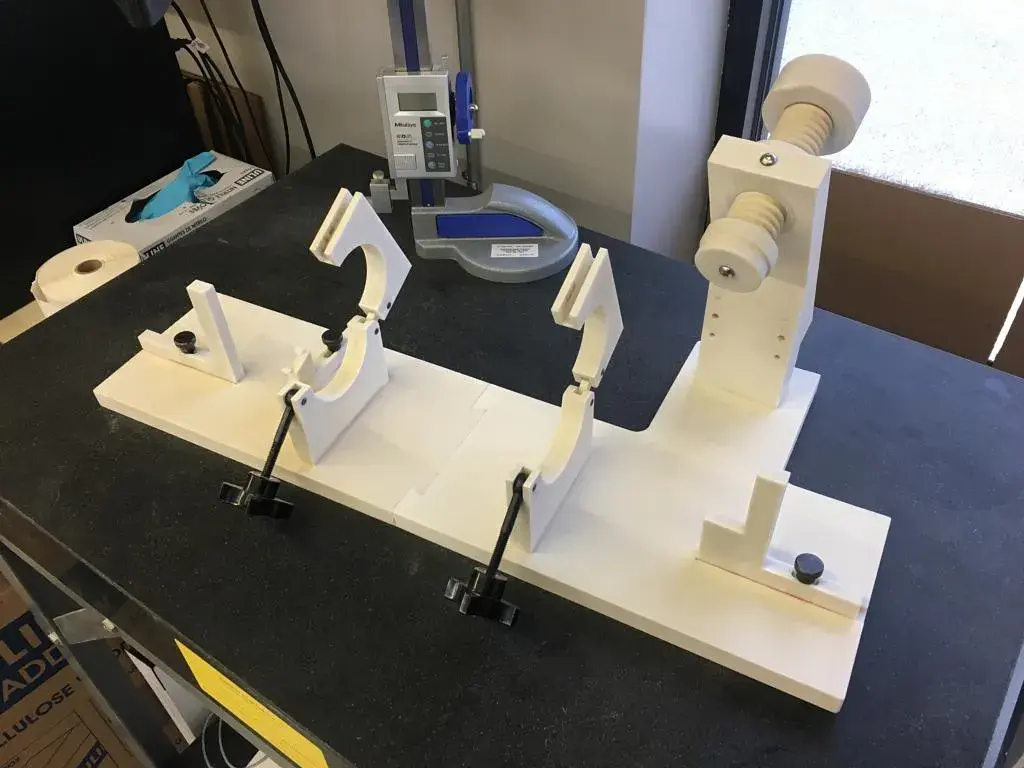

Acessórios para soldagem TIG otimizados com a impressão 3D

A fabricação aditiva oferece várias vantagens em relação à fabricação tradicional quando se trata da produção de acessórios. Além das vantagens de velocidade e de custo, a impressão 3D permite a produção de formas complexas que, de outro modo, seriam impossíveis. A Rapid Application Group usou essa capacidade para otimizar topologicamente o design do acessório de soldagem TIG do seu cliente e apresentou uma série de impactos positivos.

A otimização topológica do acessório de soldagem permitiu que menos material fosse usado sem qualquer efeito adverso na função da peça. Menos uso de material reduziu o custo de produção do acessório e o tempo de impressão para alcançar os principais objetivos do cliente com uma única estratégia. O acessório de soldagem impresso em 3D mais leve também foi mais fácil de manobrar, o que apresentou melhorias funcionais adicionais. A possibilidade de projetar e fabricar uma peça com peso reduzido e resistência igual ou maior é uma característica da impressão 3D.

Nylon resistente ao calor impresso em 3D

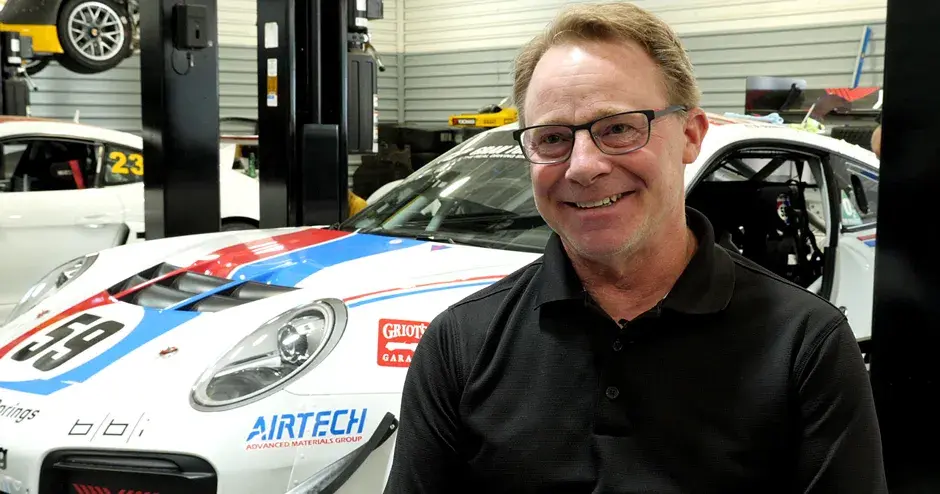

As propriedades do material desempenham um papel decisivo para determinar a adequação de um processo de fabricação para qualquer aplicação. No caso de gabaritos de soldagem, os principais critérios incluem a capacidade de suportar altas temperaturas e permanecer estável na presença de pressão, movimento ou força. Por esse motivo, o Rapid Application Group selecionou o DuraForm GF para esta aplicação, um nylon 12 de engenharia preenchido com vidro, com excelente rigidez e resistência ao calor. “Ficou claro imediatamente que o DuraForm GF era o material certo para o trabalho”, diz Terry Hill, fundador e CEO do Rapid Application Group.

A impressão SLS eficiente alimenta a verdadeira solução de produção

Para acelerar ainda mais este projeto, o Rapid Application Group usou o software 3D Sprint® da 3D Systems para otimizar o aninhamento de peças dentro das plataformas de construção de suas 60 impressoras SLS sPro™ e reduziu o tempo de resposta interno do projeto para apenas dois dias. Foi uma impressionante economia de tempo para o cliente, que vinha experimentando tempos de espera maiores e escalando os preços usando usinagem tradicional.

3D Sprint é um poderoso software multifuncional de fabricação de aditivo incluído nas impressoras em plástico da 3D Systems que permite a otimização, preparação e impressão de arquivos simplificados, bem como um conjunto de recursos avançados para design, correção de arquivos, análise e muito mais.

De acordo com Hill, a combinação das impressoras SLS da 3D Systems, o software 3D Sprint e o material DuraForm resulta em um fluxo de trabalho produtivo e de alta qualidade. "A tecnologia SLS da 3D Systems é uma verdadeira solução de fabricação aditiva de produção testada e aprovada", diz ele.

Saiba maissobre a impressão 3D para aplicações de gabaritos ou acessórios precisas e funcionais.