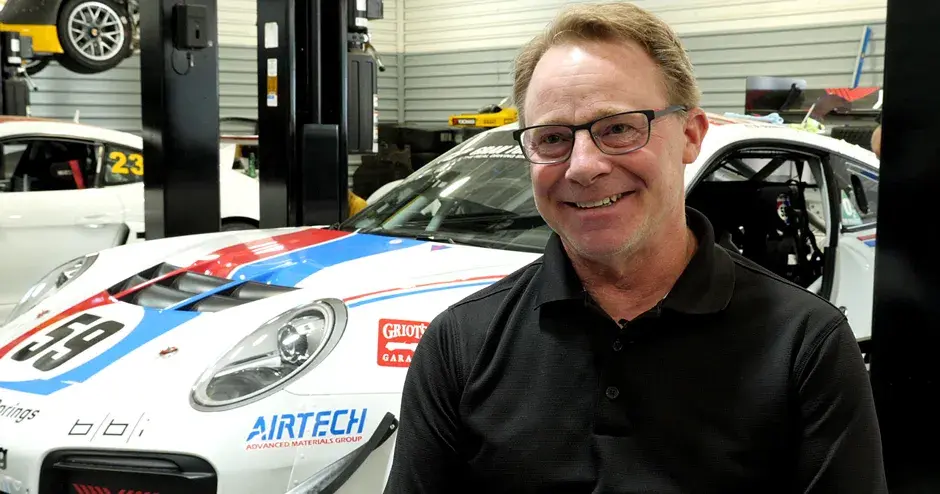

Terry Hill é um veterano e empresário americano que estava tão convencido do valor da fabricação aditiva que se demitiu o emprego após o Exército para provar seu potencial. Em 2017, fundou o Rapid Application Group, LLC em seu escritório em casa. Desde a inauguração, a empresa cresceu exponencialmente, experimentando um crescimento de 300% em seu segundo ano, tornando-se uma das empresas de crescimento mais rápido de Oklahoma.

O Rapid Application Group é uma agência de serviços de fabricação aditiva de produção completa que fornece suporte de missão crítica e urgente para clientes nos setores de petróleo, gás, esportes motorizados, saúde, aeroespacial e defesa. Com sede em Broken Arrow, Oklahoma, a agência tem mais de 25 anos de experiência coletiva em fabricação aditiva e é especialista no assunto em Sinterização a laser seletivo (SLS), Modelagem de deposição fundida (FDM), impressão MultiJet (MJP) e impressão direta de metal (DMP) com acesso complementar a uma gama completa de tecnologias de fabricação de aditivo por meio da 3D Systems On Demand. Antes de fundar o Rapid Application Group, Hill passou 13 anos no Exército dos EUA como engenheiro e aviador, e o Rapid Application Group é uma pequena empresa certificada de propriedade de veteranos com deficiência.

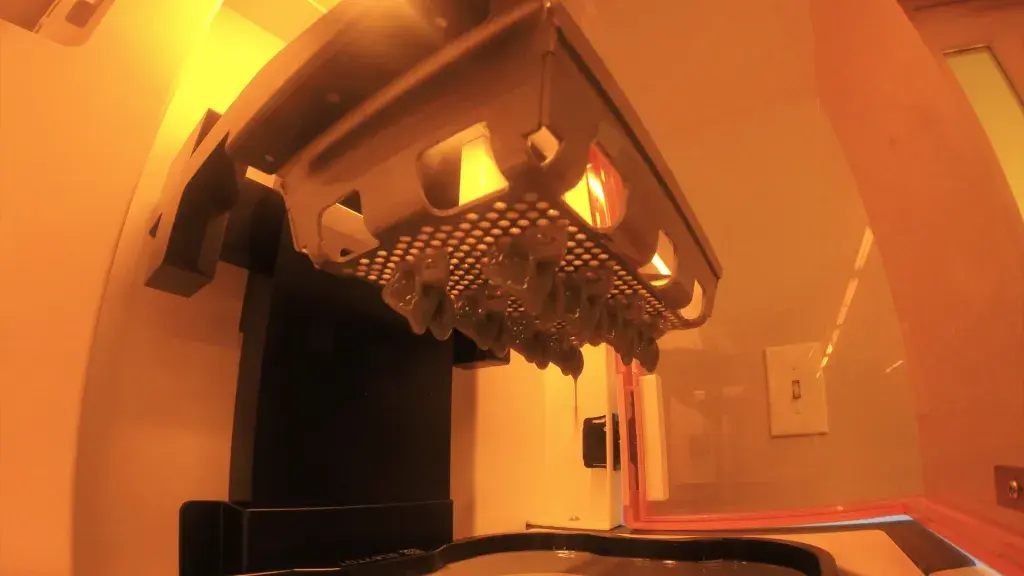

Dado o incrível crescimento do negócio, Hill começou a procurar uma maneira econômica de aumentar sua capacidade de produção. Ele cita a compra da tecnologia Figure 4 ® da 3D Systems como uma decisão fundamental para o sucesso de sua empresa. Além da facilidade de operação e da capacidade de produzir resultados rápidos e confiáveis a baixo custo, a Figure 4 Standalone se pagou e dobrou a capacidade de produção do Rapid Application Group para peças pequenas de alta qualidade em apenas alguns meses.

A Figure 4 Standalone oferece ROI em meses após a instalação

A motivação do Rapid Application Group por trás da compra da Figure 4 Standalone foi impulsionada pelo desejo de aumentar a capacidade de maneira econômica, mantendo a qualidade da peça. Ao selecionar qual máquina usar, Hill analisou a velocidade de introdução no mercado, a repetibilidade, o acabamento da superfície da peça e o custo do sistema. Depois de ver a Figure 4 na feira Rapid + TCT, Hill disse que sua decisão foi muito fácil. De acordo com Hill, as coisas que o impressionaram na máquina foram o quanto ela era compacta, poderosa e móvel. "Queria algo que eu pudesse transferir para outra área ou adicionar", diz ele. "Foi uma decisão de compra fácil."

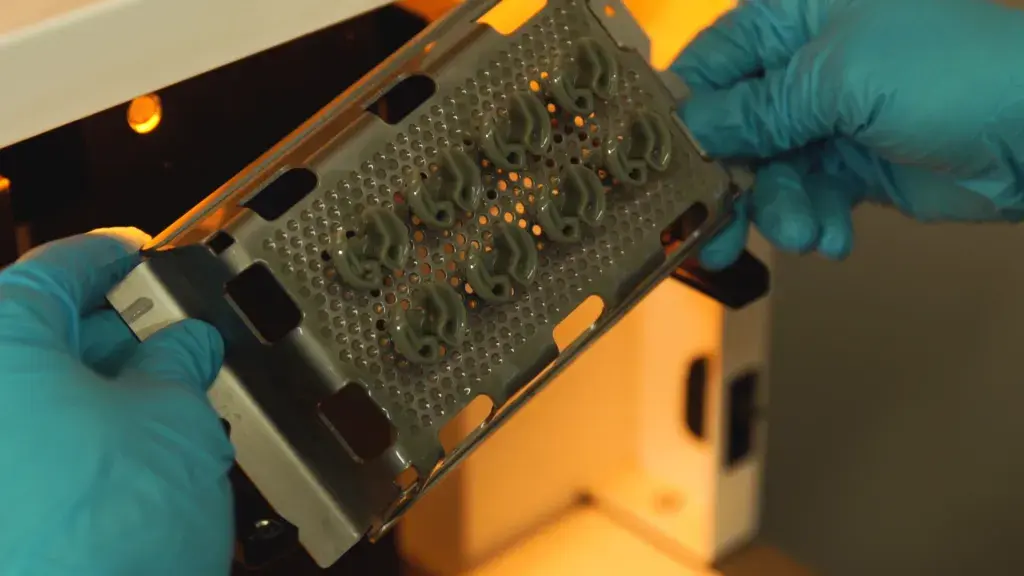

Poucas horas após o desembalagem, o Rapid Application Group estava trabalhando. A Figure 4 pode ser calibrada para atingir os requisitos de tolerância para repetibilidade Six Sigma.

"A repetibilidade da Figure 4 é um grande negócio para mim", diz Hill. "Sei que posso carregar um arquivo e ir embora, e quando eu voltar, as peças estarão exatamente como a impressão anterior, o que é fundamental para manter nossos padrões de qualidade e cronogramas de produção. A Figure 4 Standalone dobrou nossa capacidade em peças pequenas altamente detalhadas, e o investimento feito foi recuperado em questão de meses."

Impressão 3D fácil e rápida, peças de produção de alta qualidade

A capacidade de iniciar novas impressões de forma rápida e fácil é importante em todas as aplicações e indústrias, mas afeta diretamente os resultados financeiros no ambiente da agência de serviços. O tempo e a complexidade de cada estágio afetam a produtividade geral, desde o recebimento e cotação de peças até a correção de arquivos, o envio de peças para impressão e a garantia de qualidade. "De todas as tecnologias que temos na empresa, a Figure4 Standalone é de longe a mais fácil e rápida de usar”, diz Hill. "Junto com o 3D Sprint®, ela oferece a repetibilidade perfeita e tem capacidade completamente aberta dentro da empresa."

Com a Figure 4 Standalone, o Rapid Application Group é capaz de produzir peças de alta qualidade com prazos de entrega mais curtos do que nunca. Quando a impressão é concluída, obter uma peça final é um processo simples de remover suportes, enxaguar a peça e executá-la por um ciclo na estação de cura UV. "Quando recebo um arquivo pela manhã, até o almoço ele já pode estar na impressora, e eu consigo ter uma peça em mãos em poucos minutos", diz Hill. Uma peça comparável levaria quase sete horas em outros sistemas.

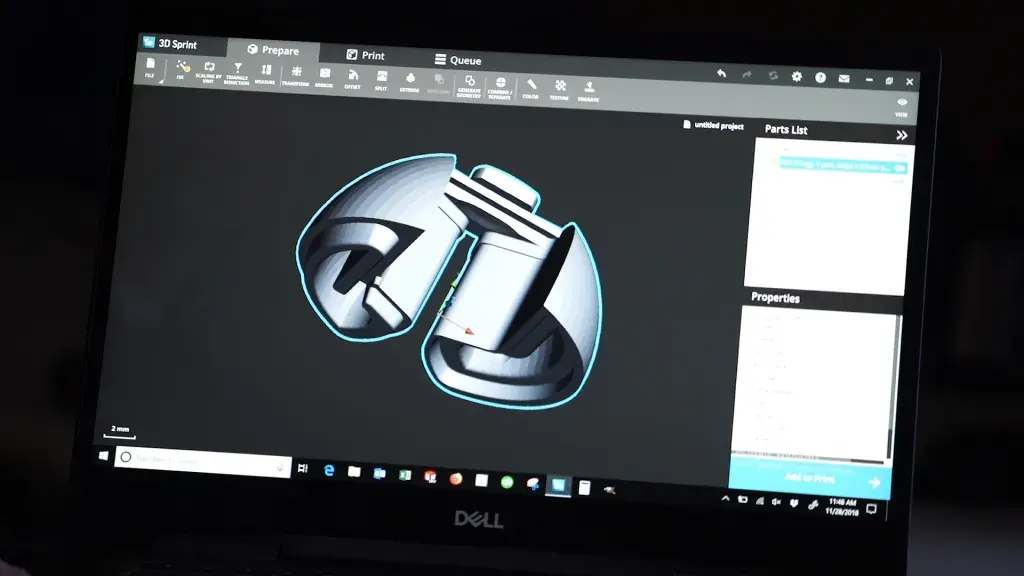

O fluxo de trabalho do 3D Sprint mantém a produção em movimento em todos os sistemas

O 3D Sprint inclui uma ampla gama de ferramentas que facilitam o processo de impressão 3D do início ao fim. Da manipulação de arquivos, controle de qualidade e preparação de arquivos ao gerenciamento de impressão, Hill diz que a velocidade e a facilidade do fluxo de trabalho do 3D Sprint ajudaram o Rapid Application Group a reduzir o tempo necessário para fornecer cotações aos clientes e enviar trabalhos para a máquina. "Todas as diferentes funcionalidades do 3D Sprint, além da capacidade de enviar arquivos para a impressora sem precisar transferi-los fisicamente com um pendrive, realmente aceleraram nossa operação", diz ele.

O software de fabricação de aditivo também ajuda o Rapid Application Group a acelerar os reparos de arquivos necessários, identificando e oferecendo soluções para possíveis áreas problemáticas nos arquivos. "É uma ótima ferramenta para manter nosso fluxo de produção em movimento", diz Hill.

A ferramenta Smart Supports baseada em algoritmo oferece a opção de gerar estruturas de suporte que minimizam o uso de material e otimizam o posicionamento. Também é possível substituir a Smart Supports e atribuir estruturas manualmente: "O 3D Sprint oferece essa liberdade. Posso fazer quase tudo que preciso no 3D Sprint", diz Hill.

Devido à facilidade e à velocidade do fluxo de trabalho do 3D Sprint, o Rapid Application Group usa o software para preparar arquivos para todas as suas impressoras 3D, com o benefício adicional de permitir mudanças rápidas de uma impressora da 3D Systems para outra. "A facilidade de uso é absoluta", diz Hill. Ele também achou muito fácil ensinar outros operadores, o que facilitou o treinamento de novos usuários.

Qualidade de superfície moldada por injeção com o material Figure 4 TOUGH-GRY 15

De acordo com Hill, a qualidade da superfície das peças da Figure 4 é tão comparável às peças moldadas por injeção que vários de seus clientes pediram que ele esclarecesse o processo de produção na entrega. "Alguns clientes me disseram que parecia que moldávamos por injeção peças que na verdade eram impressas", diz Hill. “Em qualidade de superfície, características de resistência e velocidade de entrega de peças, a Figure 4 Standalone nos ajudou a nos destacar. É como se a 3D Systems pegasse uma máquina de moldagem por injeção e a colocasse em um espaço mínimo."

Por exemplo, o Rapid Application Group trabalhou com uma empresa de dispositivos médicos para produzir uma nova versão de um componente que estava sempre quebrando e causando problemas de manutenção durante o uso rotineiro. O Rapid Application Group imprimiu o novo componente em 3D usando a Figure 4 Standalone e o material Figure 4 ® TOUGH-GRY 15 e submeteu-o a uma série de testes de qualificação. Embora as especificações exigissem que o componente fosse capaz de suportar uma queda de sete pés, Hill levou as coisas um passo adiante e, em vez disso, lançou as peças na parede seca de sua oficina: "As peças entraram na parede seca e voltaram completamente intactas", diz ele.

Usando a Figura 4, o Rapid Application Group conseguiu garantir um contrato de fonte única com a empresa de dispositivos médicos para fornecer essas peças aprimoradas. Quanto à empresa de dispositivos, a manutenção na máquina que incorpora a peça impressa em 3D foi reduzida substancialmente, permitindo que ela estenda sua garantia. "Tem sido um grande sucesso para todos", diz Hill.

Abrindo uma agência de serviços de fabricação aditiva de produção completa

Hill foi exposto pela primeira vez à fabricação aditiva em 2015 quando inventou o suporte Hill Helmet para os capacetes de voo dos EUA como piloto de pesquisa no Laboratório de Pesquisa Aeromédica. O laboratório era equipado com uma pequena impressora 3D que fez com que Hill pensasse: "Desde a minha primeira interação com a AM, eu sabia que era algo de que eu precisava participar", diz ele.

Fora do Exército, Hill foi selecionado para atuar como diretor de desenvolvimento de negócios de uma empresa aeroespacial global, onde gerenciou a implementação da fabricação aditiva, soldagem robótica e automação. Ele identificou a fabricação aditiva como o trampolim de que a empresa precisava para passar de onde estava para onde queria estar, mas devido ao momento e às finanças, não deram continuidade ao programa. No entanto, a confiança de Hill na tecnologia seguiu inabalada. Ele saiu da empresa para fundar o Rapid Application Group.

Hoje, o Rapid Application Group oferece suporte a peças de produção de alto e baixo volumes em uma gama completa de tecnologias aditivas. É uma pequena empresa certificada de propriedade de veteranos com deficiência, com certificações adicionais HubZone, ITAR e NavoBA e está em conformidade com AS9001 D/ISO9100, com certificação antecipada em Q12019. Com sucesso rápido e contínuo, Hill diz que o Rapid Application Group não existe para competir com outras empresas de produção, mas sim com uma empresa de auxiliares. "Estamos aqui para fornecer capacidade imediatamente por meio da fabricação aditiva", diz ele.

Transformando a vida de veteranos com a impressão 3D

A visão de Hill vai além de responder às necessidades de seus clientes para responder às necessidades de seus colegas veteranos. Depois de deixar o Exército, Hill foi desafiado a fazer a transição de volta à vida civil. Por meio de seu negócio, ele viu uma oportunidade de ajudar outros veteranos a se restabelecer e iniciou um programa de certificação de veteranos em fabricação de aditivo para treiná-los com habilidades comercializáveis.

O programa Veteranos para fabricação aditiva é um currículo estruturado oferecido a veteranos que abrange tópicos conceituais e práticos em todo o fluxo de trabalho completo de produção de peças de AM, desde o carregamento de impressoras até o controle de qualidade. Hill diz que o impulso para ajudar os outros é uma parte dele com a qual se sentiu intrinsecamente conectado enquanto estava no Exército e que ele busca manter ativa na vida civil. O programa educacional foi desenvolvido para ajudar os veteranos a obter habilidades profissionais comercializáveis que podem continuar a usar no Rapid Application Group ou levar com eles para outro lugar com base em seus objetivos. Hill também estabeleceu um Certificado de fundamentos de fabricação aditiva para estudantes locais do ensino médio e jovens problemáticos. "Temos a responsabilidade corporativa de cuidar da próxima geração e plantar a semente para inovação por meio da fabricação aditiva", diz Hill.

Hill usou a fabricação aditiva até mesmo para ajudar os amigos de quatro patas que o ajudam. Usando a impressora Figura 4 3D e o material Figure 4 TOUGH-GRY 15, Hill coordenou com outras organizações o design e a entrega de um perna protética para a irmã de seu cão de serviço, Honor. Morando na Associação de Veteranos, Honor tinha dificuldade em se locomover devido a danos na pata esquerda traseira. A durabilidade e o acabamento de superfície do material Figure 4 o tornaram a combinação certa para a aplicação, e a velocidade do sistema Figure 4 limitou o tempo que Honor ficaria longe dos veteranos que sentiam sua falta.

"Acho que nossa motivação para ajudar os outros é uma das razões pelas quais o Rapid Application Group está crescendo com tanta rapidez", diz Hill. "Nunca acreditei no desejo de que as coisas fossem diferentes, mas vou executar o trabalho necessário para a mudança."