A fundição de precisão tradicional — criando peças metálicas a partir de um molde de cerâmica após a queima de um padrão de cera — existe há mais de 5.000 anos. Ao longo do último século, o processo teve muitas inovações, mas ainda é lento e caro criar esse tipo de ferramenta para peças complexas. O tempo de produção é normalmente medido em meses e os custos podem chegar a centenas de milhares de dólares.

Mas se a Vaupell, fornecedora de componentes aeroespaciais e subconjuntos há 70 anos e veterana de mais de 20 anos em impressão 3D, servir como exemplo, o fluxo de trabalho está mudando rapidamente.

A Vaupell está usando o QuickCast®, o processo de estereolitografia (SLA) desenvolvido pela 3D Systems para fundição de precisão, para entregar velocidade sem precedentes e qualidade para seus clientes por uma fração do custo de metodologias tradicionais. O processo QuickCast é ideal para o mercado aeroespacial, que muitas vezes requer baixos volumes

de peças altamente complexas.

Construções grandes e precisas

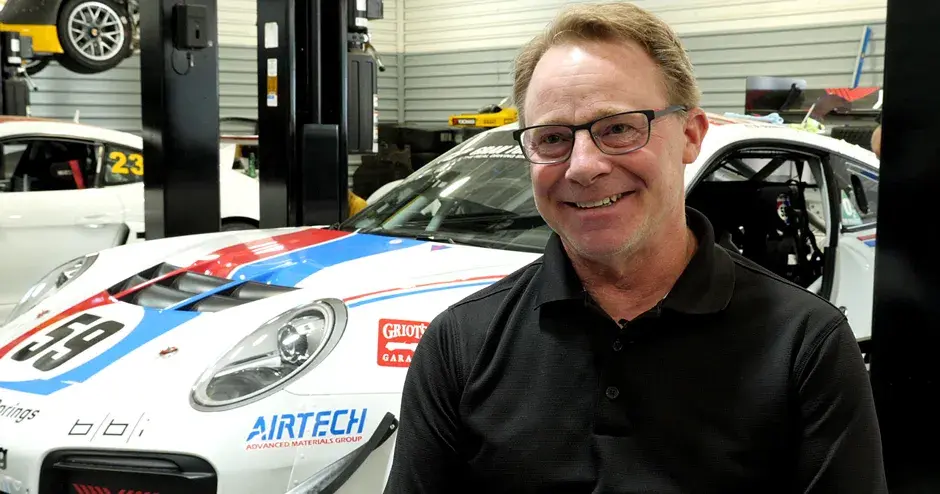

Andy Reeves, engenheiro de vendas da Vaupell para desenvolvimento de novos negócios, estima que um padrão de peça específico de 26 polegadas de diâmetro pode ser produzido com o QuickCast na ProX® 800 da 3D Systems em dois a três dias por volta de US$ 6.000 a US$ 15.000. Uma ferramenta de cera para a mesma peça poderia levar de vários meses a mais de um ano a um custo de US$ 200.000 a US$ 300.000.

A ProX 800 tem uma área de impressão grande, de 25,6 x 29,5 x 21,65 polegadas (650 x 750 x 550 mm), proporcionando flexibilidade e velocidade para uma construção única de uma peça grande ou para tiragens rápidas de várias peças.

"A plataforma grande é uma excelente vantagem sobre outras máquinas", afirma Austin Wong, gerente de prototipagem rápida da Vaupell. "Você pode fazer uma peça maior em uma tiragem, o que levaria duas tiragens em uma máquina menor. Não só você produz mais em menos tempo, mas as peças maiores reduzem os custos de mão de obra — quanto menos peças, menos soldas."

A precisão da ProX 800 — 0,001 a 0,002 polegada (0,025 a 0,05 mm) por polegada de dimensão da peça — permite que a Vaupell atenda aos requisitos exigentes de seus clientes aeroespaciais.

"A ProX 800 nos oferece paredes laterais de alta qualidade, tolerâncias melhores e aquela placa de impressão grande. Estamos economizando tempo no acabamento pós-impressão porque o acabamento das resinas é muito bom, e também estamos economizando tempo por não precisar construir as peças em duas partes e uni-las."

Atenda às necessidades do mercado

Reeves diz que o mercado para a fundição de precisão em QuickCast origina-se de duas necessidades comerciais prementes: criar fundições para peças que não podem ser feitas de outra forma e criar fundições para peças que são tão complicadas que poderia levar alguns anos para que um molde digno de produção fosse entregue.

As empresas aeroespaciais descobriram que a impressão 3D pode facilitar projetos complexos, permitindo a redução do número de peças e menor peso em uma montagem e mantendo a mesma ou maior resistência e durabilidade.

"Muitas dessas peças entram em turbinas a jato, onde precisam ser perfeitas", diz Wong. "Obter alguns desses contornos moldados com uma ferramenta de cera seria muito caro e com prazos de entrega longos."

A necessidade por padrões dignos de produção a partir de moldes que levariam um longo tempo para projetar e produzir em cera criou um negócio significativo de ferramentas auxiliares para a divisão de prototipagem rápida da Vaupell, com sede em Hudson, em New Hampshire.

"Os padrões de fundição QuickCast permitem que nossos clientes recebam uma peça muito antes que uma ferramenta de produção ou prototipagem possa ser projetada, feita, testada e colocada em linha" diz Wong.

Wong cita um projeto em que a Vaupell usou o QuickCast para criar um padrão de fundição de precisão complexo e produzir 20 peças em apenas dois dias e meio, escalando rapidamente para 120 peças por mês.

"O cliente não teria conseguido cumprir o contrato se não usássemos o QuickCast para entregar as peças. Às vezes, produzimos 150 peças de dois ou três padrões de fundição QuickCast por mês ao longo de um ano, enquanto o cliente ainda está desenvolvendo e construindo ferramentas de cera."

Livre de antimônio, com melhor queima

Menos encolhimento, mais iterações

Um dos grandes desafios da fundição de precisão — o cálculo do encolhimento durante a fabricação — é diminuído consideravelmente pelo QuickCast.

"Uma grande vantagem do QuickCast em relação às ferramentas de cera é que você está apenas calculando o encolhimento do metal", diz Wong. "Você não está calculando o encolhimento do metal e a cera por cima dele. Os padrões QuickCast são muito mais precisos e podem manter uma tolerância mais rigorosa do que qualquer outra ferramenta de cera."

De acordo com Reeves, o processo QuickCast é muito mais flexível no geral. Se houver um erro no padrão ou se ele não for executado como esperado, levará somente alguns dias para criar e imprimir uma nova iteração, ao contrário das semanas ou meses envolvidos na modificação (ou em refazer) um molde de cera.

Para aplicações de prototipagem, a capacidade do QuickCast de permitir iterações é fundamental, ao ponto em que muitas empresas de fundição de precisão tradicionais saíram completamente do negócio de prototipagem.

"Não é economicamente viável fazer prototipagem de design iterativo com moldes de cera tradicionais", diz Reeves, "mas o QuickCast realmente se dispõe ao design iterativo para apoiar o desenvolvimento de peças e processos."

Uma grande preocupação com a fundição de precisão logo no início da impressão 3D era a qualidade e as propriedades dos materiais disponíveis. Essa preocupação foi eliminada com os materiais como o Accura® CastPro™ Free da 3D Systems.

O CastPro Free é um material transparente, semelhante a policarbonato, que é livre de metais pesados. É um material altamente preciso para padrões de fundição de precisão estáveis e de alta qualidade.

"Como o CastPro Free é livre de antimônio, ele não cria oclusões e outros defeitos quando você faz a fundição final do metal", diz Dave Pellegrino, gerente de tecnologia de fabricação avançada da Vaupell.

O CastPro Free queima com menor teor de cinzas do que qualquer resina há mais tempo no mercado, economizando tempo de pós-processamento e garantindo maior qualidade.

"Se a queima da resina não for completa, o cliente terá um problema", diz Wong. "A queima completa e a limpeza da queima fornecida pelo CastPro Free são definitivamente primordiais para a qualidade."

Suporte que oferece

Além das capacidades técnicas da impressora 3D ProX 800, do processo QuickCast e dos materiais, a Vaupell conta com uma parceria de 20 anos com a 3D Systems para fornecer a qualidade de serviço que seus clientes esperam.

"A fabricação aditiva se resume a quem pode fazê-la mais rápido, quem pode fazê-la melhor e quem pode fazê-la mais barato", diz Wong. "A Vaupell se concentra na velocidade e na qualidade. A menos que seja uma peça particularmente grande, prometemos entrega em um a três dias. O suporte pontual da 3D Systems garante que manteremos essa promessa."