Melhorar o design de uma peça dentro de um sistema raramente é algo simples. Do aprimoramento mais simples ao mais complexo, pode-se esperar um ciclo de iterações para verificar o design durante a prototipagem e implementá-lo na produção. Durante um teste recente para o design de um novo produto de válvula, essa experiência foi vivida pela Philmac, líder global em design e fabricação de conexões e válvulas especializadas para transferência, controle e aplicação de água.

Acostumada a acelerar seu ciclo de design com impressão 3D para prototipagem, a Philmac expandiu seu uso de impressão 3D para ferramentas de prototipagem com o intuito de viabilizar uma geometria mais complexa. Em parceria com especialistas da 3D Systems On Demand Manufacturing na Austrália, a Philmac realizou um teste bem-sucedido dessa nova metodologia para dar vida ao seu novo conceito.

A 3D Systems On Demand Manufacturing fornece as tecnologias, os materiais e a experiência para apoiar todo o ciclo de vida do desenvolvimento do produto, de peças rápidas e protótipos avançados a modelos de aparência e produção de baixo volume.

Rápida validação de design

Como um dos novos designs de produto de válvula da Philmac estava sendo testado, foi identificada uma oportunidade de melhorar sua função em aplicações de água com sedimentos. Composto por um corpo, pistão, tampa e mola, o design da válvula foi revisado e um protótipo foi impresso em 3D para teste. Depois de refinar os designs com base no feedback do teste do protótipo, eles foram reimpressos para outro ciclo de teste e confirmados.

A implementação do design revisado na produção fez com que dois dos componentes precisassem de um ajuste antes que as amostras pudessem ser fabricadas. Enquanto uma das ferramentas poderia ser ajustada refazendo um casco, a outra ferramenta era muito mais complexa e não poderia ser obtida facilmente com o equipamento existente. Com uma variedade de opções disponíveis para fabricação de componentes, a Philmac tomou uma decisão. Poderia usar ferramentas de protótipos de alumínio, usinar peças diretamente de uma haste de Acetal ou aproveitar a oportunidade para testar uma ferramenta impressa em 3D. Após discussões sobre custo e prazo, a Philmac decidiu explorar uma solução de impressão 3D.

Parceria em busca da solução certa

Depois de entrar em contato com o escritório australiano da 3D Systems, a Philmac e a 3D Systems se reuniram para discutir as soluções disponíveis. Embora o projeto fosse o primeiro de seu tipo para cada escritório local, a revisão inicial do design deixou ambas as empresas confiantes sobre a parceria.

Com as diretrizes de design de ferramentas impressas 3D fornecidas por uma empresa-irmã estrangeira do grupo Aliaxis, a Philmac começou a pesquisar as propriedades desejáveis do material para iniciar os testes de referência. Paralelamente, a 3D Systems produziu uma série de placas de materiais para avaliação e forneceu à equipe da Philmac informações técnicas básicas para reforçar sua pesquisa.

Teste das propriedades do material

A Philmac realizou testes comparativos nas placas de material para determinar a adequação dos diversos materiais. Os testes incluíram o aquecimento das placas para analisar o comportamento do material em temperaturas elevadas, depois do qual várias placas foram descartadas. Após o teste de temperatura, a Philmac passou para a avaliação do desempenho sob pressão.

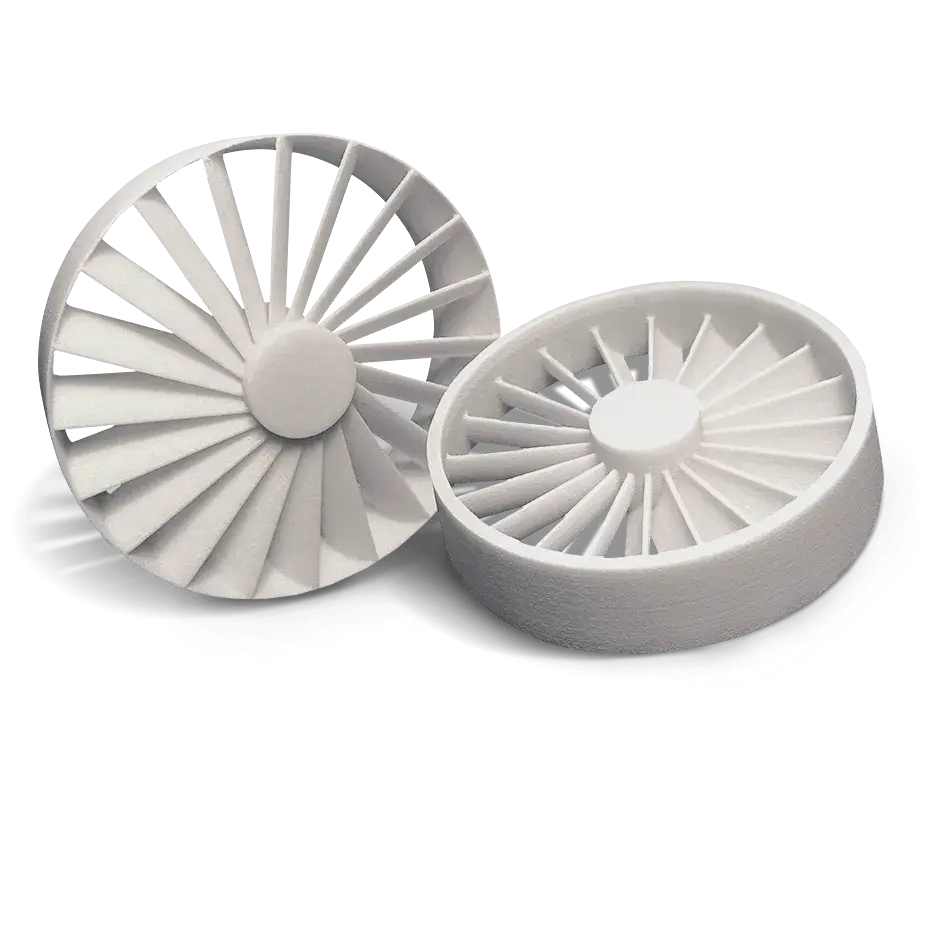

As quatro placas restantes foram submetidas a cargas compressivas de 85 kN e 100 kN. Os resultados de desempenho sob pressão reduziram as placas restantes para duas. Para determinar o material final, a Philmac repetiu o teste de calor, desta vez aquecendo cada material a 180 ˚C, já que a seleção final precisaria suportar a temperatura de fusão de 220 ˚C do Acetal. Por manter tanto o formato quanto a inscrição, os testes da Philmac apontaram para o DuraForm® HST, um material SLS reforçado com fibra resistente a altas temperaturas.

A avaliação final da Philmac envolveu a comparação das propriedades do DuraForm HST com outros materiais de impressão 3D identificados em pesquisas anteriores sobre ferramentas de produção impressas com êxito em 3D. A 3D Systems forneceu placas adicionais em DuraForm HST, permitindo que a Philmac avaliasse a adequação do material para usinagem e polimento. A Philmac ficou particularmente satisfeita com os resultados de usinagem.

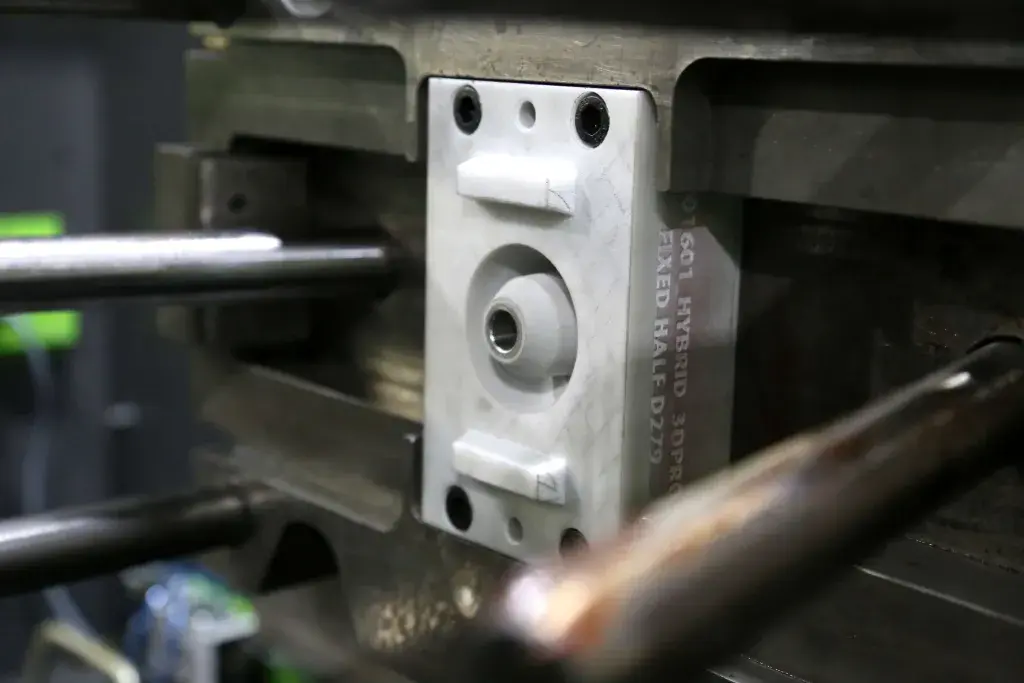

Peças de teste totalmente acabadas sob demanda

Muitas das ferramentas de molde de injeção da Philmac são baseadas em família e usam núcleos e cavidades intercambiáveis. Para testar o ferramental impresso em 3D, a Philmac selecionou uma ferramenta existente que se adequava às cavidades impressas em 3D com base no tamanho de inserção necessário. Para a instalação, a equipe de teste projetou uma luva ejetora de aço e inserções de bico no conceito inicial da ferramenta.

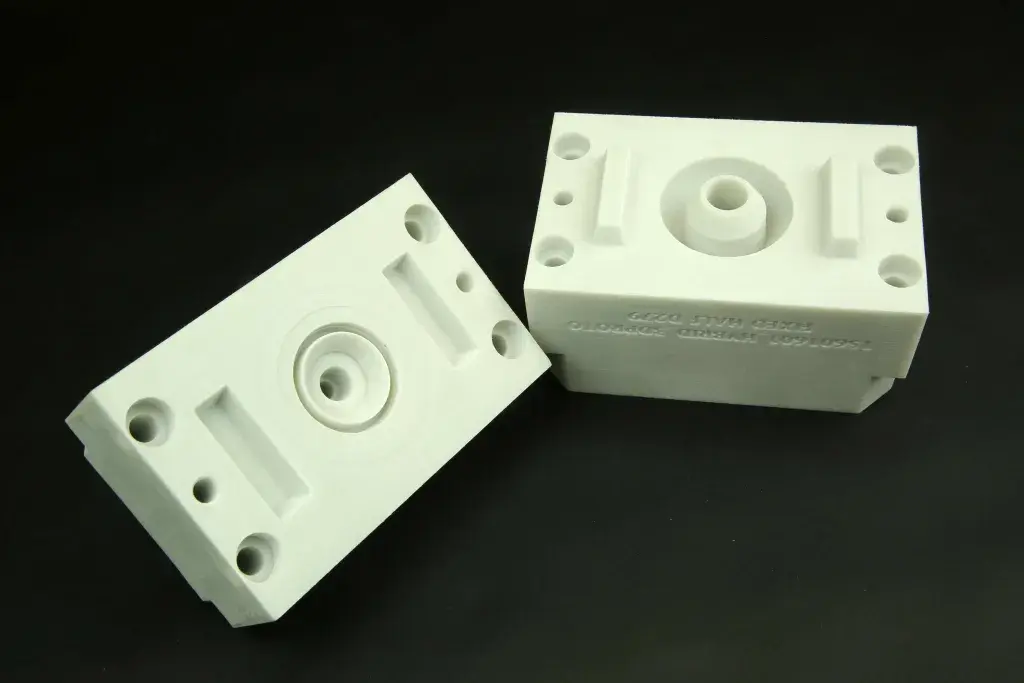

Com o design finalizado e o material determinado, a Philmac fez um pedido para o conjunto de cavidades com a 3D Systems On Demand Manufacturing e recebeu as peças acabadas em uma semana.

A partir daí, as inserções foram usinadas para receber as inserções do ejetor, do bico e da comporta, e dimensionadas para encaixe na ferramenta.

Dia de teste e resultados

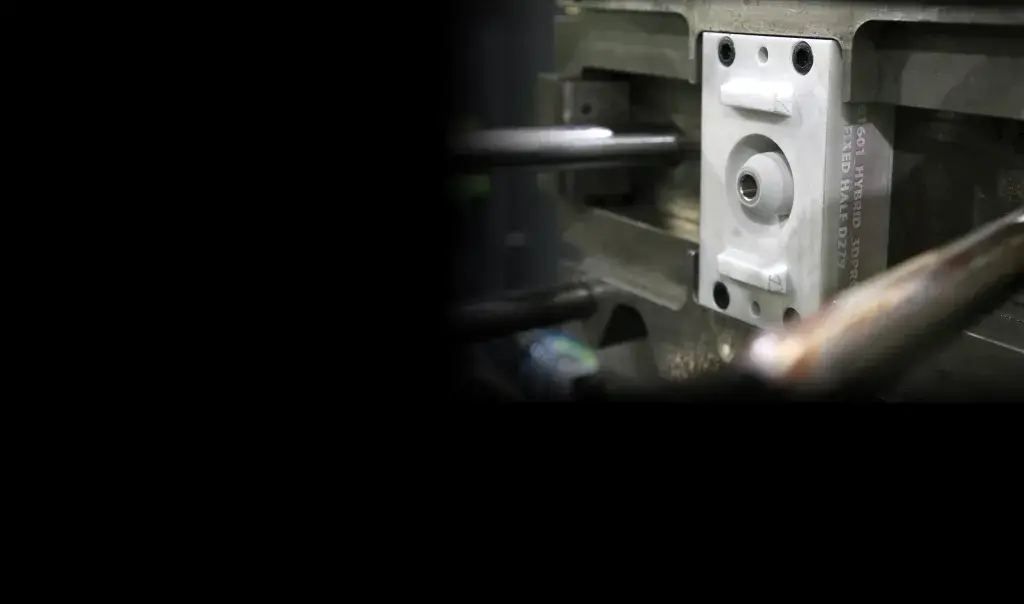

Para o teste inicial, a Philmac carregou a ferramenta na máquina de injeção para testar a função do ejetor. Os circuitos de resfriamento foram projetados nas inserções e o ar foi conectado à ferramenta para resfriamento, juntamente com ar manual direcionado para as superfícies das inserções entre as injeções.

Como parte das precauções de teste da Philmac, a equipe de ferramentas primeiro aplicou desmoldante para ajudar na hora de soltar a peça do molde. Começando com 75% do peso calculado e pressões mais baixas na injeção inicial, a Philmac iniciou o processo de moldagem e aumentou gradualmente a injeção e a pressão até produzir uma peça completa. Em cada estágio, a equipe da Philmac verificou os blocos impressos em 3D com um termômetro infravermelho para garantir que as faixas de temperatura recomendadas estavam sendo alcançadas na superfície e no alvo antes de iniciar o próximo ciclo.

Na próxima fase, a Philmac aumentou a pressão de retenção para alcançar uma peça preenchida. Para reduzir o risco de o material grudar em uma nervura fina no lado do casco da ferramenta, a equipe da Philmac reaplicou o desmoldante e poliu manualmente a nervura com lixa entre as injeções para ajudar a manter a superfície lisa. Depois, as configurações foram aumentadas até que um peso de peça estável fosse alcançado. De acordo com a equipe de ferramentas da Philmac, a ferramenta impressa em 3D foi um sucesso e deve ser capaz de produzir 50 peças adicionais sem incidentes.

Os especialistas da 3D Systems e os serviços On Demand Manufacturing podem ajudar você a ter sucesso em seu próximo projeto? Se você precisa de peças impressas em 3D em um curto espaço de tempo, prototipagem avançada com serviços de montagem e acabamento ou fabricação de baixo volume, incluindo CNC, fundição de uretano e ferramental de injeção, os serviços On Demand Manufacturing da 3D Systems podem ajudar.

Fale com a 3D Systems para obter mais informações sobre todos os serviços On Demand Manufacturing.