A NuVasive viu uma oportunidade com a fabricação de aditivo (AM) em 2015. A empresa de dispositivos ortopédicos reconheceu que a capacidade única da AM de produzir formas complexas e otimizadas poderia abrir novos caminhos em seu design e fabricação de soluções para a coluna minimamente invasivas e processualmente integradas. O único problema era que ninguém na empresa tinha experiência em AM.

A NuVasive sabia que precisava fazer uma parceria com um provedor de serviços e fabricação para o processo de AM. O resultado dessa colaboração foi que a NuVasive rapidamente aproveitou as vantagens da AM, indo do design ao mercado em pouco mais de um ano com o lançamento em 2017 da Modulus® – agora uma linha completa de implantes.

Escolhendo um parceiro para aumentar a experiência

Mesmo levando em conta o talento e a experiência da equipe da NuVasive, o trabalho árduo combinado com a inovação estratégica permitiu que a empresa projetasse, qualificasse e trouxesse ao mercado com sucesso uma família otimizada de implantes feitos com AM em 14 meses. Se este fosse um produto fabricado subtrativamente, isso não seria nenhuma surpresa: a NuVasive tem uma fábrica de 55.000 metros quadrados em West Carrollton, em Ohio, onde a fabricação tradicional é feita dia após dia. A AM é outra história, e a novidade da abordagem da empresa e de sua força de trabalho apresentou desafios únicos.

Percebendo que eles precisavam de um orientador externo, a NuVasive primeiro identificou vários critérios principais para selecionar seu especialista em AM. A qualidade e a confiabilidade da tecnologia de impressão 3D disponível não eram negociáveis. A empresa precisava de suporte a aplicativos de software para fabricar efetivamente um novo dispositivo. Por fim, buscava um parceiro que tivesse credibilidade no setor de AM e pudesse crescer junto com a NuVasive.

"Não estávamos dispostos a correr nenhum risco nesse sentido", disse Jeremy Malik, diretor de desenvolvimento de produtos da NuVasive.

Depois de realizar uma pesquisa meticulosa, a NuVasive escolheu a 3D Systems, com sua tecnologia de impressão direta de metal (DMP) e equipe de engenheiros de aplicação e especialistas em AM, para comercializar a Modulus.

Prosseguindo do conceito à comercialização

A filosofia de design por trás da linha Modulus era utilizar novas tecnologias de forma significativa para entregar um produto final inovador, e não simplesmente um novo produto. De acordo com a NuVasive, o objetivo da empresa era fornecer o implante espinhal ideal sem fazer compensações significativas no processo.

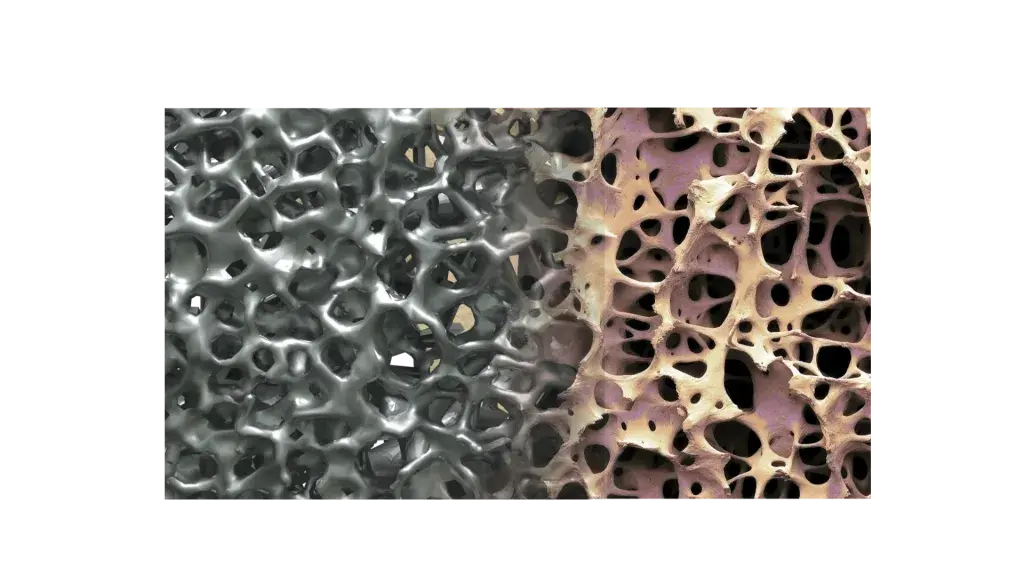

A linha Modulus equilibra a porosidade com o compartilhamento de carga, e cada SKU independente é otimizado para melhorar a radiolucência. Isso foi alcançado por meio da otimização topológica, uma estratégia de design baseada em algoritmos que remove o excesso de material que não atende a objetivos estruturais ou funcionais. Um componente que foi otimizado topologicamente é mais leve, sem impacto adverso sobre a resistência. No caso da linha Modulus, a otimização topológica também facilita a obtenção de características de imagem melhores em todas as formas e tamanhos de implantes, proporcionando aos cirurgiões uma melhor visão da fusão óssea durante o acompanhamento. Além disso, a estrutura de rede otimizada fornece uma arquitetura totalmente porosa que cria um ambiente propício para o crescimento ósseo.

"Queríamos fazer coisas que não conseguíamos fazer antes", disse Malik. "Há mais neste dispositivo do que simplesmente a utilização de uma nova tecnologia para trazê-lo ao mercado. Usamos a nova tecnologia para ajudar a gerar melhores resultados clínicos para os pacientes."

Juntas, as duas empresas geraram uma série de iterações de arquivos para as diferentes maneiras pelas quais os dispositivos desejados poderiam ser impressos, e a 3D Systems forneceu conhecimentos essenciais do setor em estratégias de impressão, metalurgia e remoção de pó residual, entre outros aspectos impactantes da AM.

"Não sabíamos o que não sabíamos", disse Malik. "A 3D Systems ajudou a nos instruir sobre o processo de aditivo e trabalhou conosco para resolver nosso processo além da impressão. Tivemos um diálogo muito aberto, e essa comunicação foi fundamental para o nosso sucesso".

Ao longo do processo, a NuVasive utilizou os Centros de Inovação para o Cliente (CICs) da 3D Systems. Essas instalações e o acesso à experiência armazenada nelas fornecem um ecossistema de soluções de AM que incluem recursos de projeto e fabricação, juntamente com hardware, software e materiais premium. Cobrindo tudo, desde o desenvolvimento de aplicações e engenharia de front-end até a validação de equipamentos, validação de processos, qualificação de peças e produção, os CICs da 3D Systems ajudam empresas com vários níveis de experiência a acelerar a inovação por meio da tecnologia aditiva.

Do design à produção, a NuVasive conseguiu capitalizar o que a tecnologia tinha a oferecer em termos de funcionalidade aprimorada sem fazer grandes investimentos iniciais.

As duas empresas também colaboraram além da otimização do design para alcançar um fluxo de trabalho de produção de AM qualificado. Não obstante o histórico da NuVasive em obter autorização da FDA em produtos feitos com fabricação tradicional, o uso de um novo processo introduziu desafios regulatórios únicos.

De acordo com Malik, a NuVasive abordou esses problemas aproveitando os dados da 3D Systems sobre a capacidade de reprodução da fabricação, a fim de reforçar suas justificativas em seu envio à FDA.

"A 3D Systems tinha clientes que obtiveram autorização para dispositivos pela FDA no passado, então sabíamos que tínhamos feito uma parceria com alguém que tinha experiência interna para nos ajudar a entender esses requisitos", disse ele. "Isso foi uma boa rede de segurança."

Integrando o aditivo ao portfólio

Avançando para hoje, a NuVasive é líder em AM para a coluna, com uma família impressa totalmente em 3D de implantes espinhais aprovados pela FDA no mercado. A linha Modulus é o resultado de um design inteligente e equilibra os benefícios dos requisitos de porosidade e desempenho dos dispositivos de fusão intercorporais.

No final, a NuVasive levou cerca de 14 meses para ir do conceito à comercialização de sua linha de produtos Modulus. Embora este seja um cronograma padrão para os processos de fabricação tradicionais, a empresa estava animada por ter conseguido manter o mesmo ritmo em sua primeira aplicação de AM.

"É uma tarefa significativa construir seu processo de produção, além de projetar e construir seu produto", disse Malik. "Ficamos orgulhosos em poder desenvolver ambos, e confiamos na 3D Systems para ajudar a construir nossos conjuntos de dados e justificativas para nos levar ao mercado."

Quanto à fabricação e implantação de produtos, a 3D Systems fornece a flexibilidade da cadeia de suprimentos e atende pedidos de produção em volume internamente ou por meio de parceiros certificados, além de ajudar os clientes a fazer a transição para a produção de aditivo em suas próprias instalações por meio de transferência de conhecimento e tecnologia.

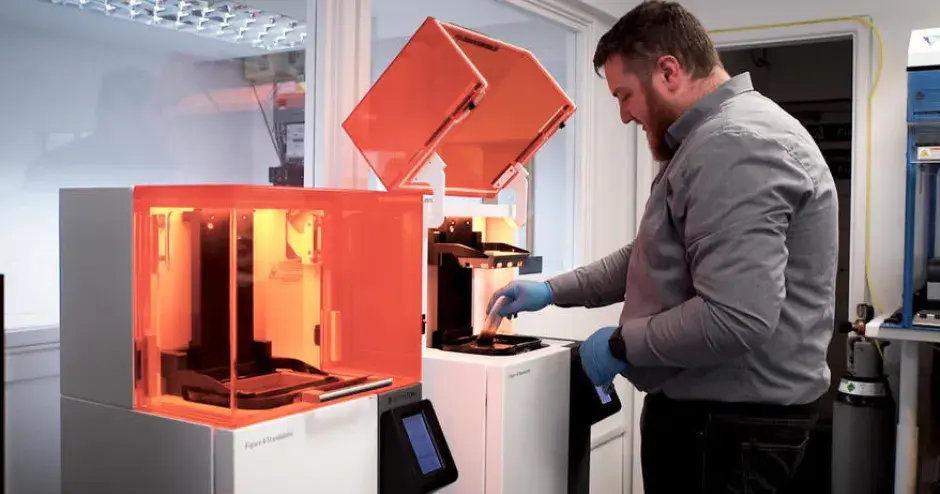

A NuVasive está começando a fazer sua própria impressão 3D em titânio internamente e está usando a tecnologia DMP para prototipagem de P&D, bem como para entender melhor como as máquinas funcionam para continuar aprimorando seu processo de produção.

"Foi uma enorme melhoria para nós ter essa capacidade no local", disse Malik. "Agora temos um processo de fabricação legítimo e escalável e a capacidade de melhoria contínua no futuro."

Este conteúdo apareceu originalmente no BONEZONE®, bonezonepub.com.